Effiziente Verteilung und Pufferung von Material

Aufgabenstellung im Bereich Automation

-

Zur Steigerung der Produktivität sollen Fertigungsabläufe sollen automatisiert werden. Zielsetzung ist es, mannlose Schichten oder sogar mannlose Wochenenden zu gewährleisten und einen Maschinenstillstand zu vermeiden.

-

Der Kunde gibt den Auftrag, produzierte Teile, z.B. Spritzguss-, Stanz- oder Druckgusstteile zu zählen und auf verschiedene Behälter zu verteilen.

Lösungen für die Teilepufferung

MTF Technik beschäftigt sich seit vielen Jahren mit der Automatisierung des Materialflusses in Produktionsbetrieben. Insbesondere das automatisierte Behältermanagement (Stichwort: Kistenwechsler bzw. Teilepufferung) steht dabei im Vordergrund.

Hier werden unterschiedlicher Pufferanlagen vorgestellt, die je nach Aufgabenstellung ausgelegt werden können:

- Drehspeichertische

- Bunkerförderbänder

- Verteilerwippen

- Verschiebepuffer

- Multi-Rounder Drehverteiler

- Etagenförderbänder

- Karussell-Depotstationen

- Förderband als Linearpuffer

- Multi-Linea Umlaufpuffer

- Förderbänder mit Querschiebevorrichtung

- Linear verschiebbare Förderbänder

- Förderbänder mit Ausschleusungen

- Etagenförderbandanlagen mit Liftsystem

Die für Ihren Anwendungsfall passende Pufferanlage können wir anhand der beigefügten Checkliste ermitteln.

Drehspeichertische

Drehspeichertische werden insbesondere zur kurzfristigen Zwischenspeicherung von einzelnen Produkten eingesetzt und befinden sich oftmals am Ende von Produktionslinien, bei denen die Teile anschließend manuell verpackt oder gehandhabt werden.

Diese Pufferanlage bestehen aus einem runden Drehteller, welcher von einer feststehenden Seitenführung eingefasst wird. Der Drehteller wird elektromotorisch angetrieben und dreht sich – je nach Anwendungsfall – im Uhrzeigersinn oder Gegenuhrzeigersinn. Der Drehteller besteht je nach Produkt und Aufgabenstellung aus Edelstahl oder Kunststoff, die Seitenführung in der Regel aus Edelstahl.

Durch die Drehbewegung wird verhindert, dass sich keine Produkthaufen bilden oder Teile aufeinander fallen und sich ggf. gegenseitig beschädigen. Die Produkte werden im Kreis transportiert und können durch entsprechende Abstreifer oder Führungen teilweise gezielt geleitet, ein- und/oder ausgeschleust werden.

Rotationssymmetrische Teile (z.B. nach einer Drehbank in der Metallverarbeitung) können auf diesen Drehspeichertischen aufgestaut und vereinzelt werden, um sie einem Folgeprozess zuzuführen. Hier dienen die Rundtische z.B. als Kurzfristpuffer, um unterschiedliche Zykluszeiten von verketteten Arbeitsschritten zu überbrücken.

Durch ihre eher geringe Größe werden sie üblicherweise mit einem fahrbaren Untergestell ausgerüstet und können so flexibel an verschiedenen Orten eingesetzt werden. Je nach Produktgeometrie können bei Einsatz entsprechender Spiralen auf den Speichertischen sogar die Einhaltung des FIFO-Prinzip realisiert werden.

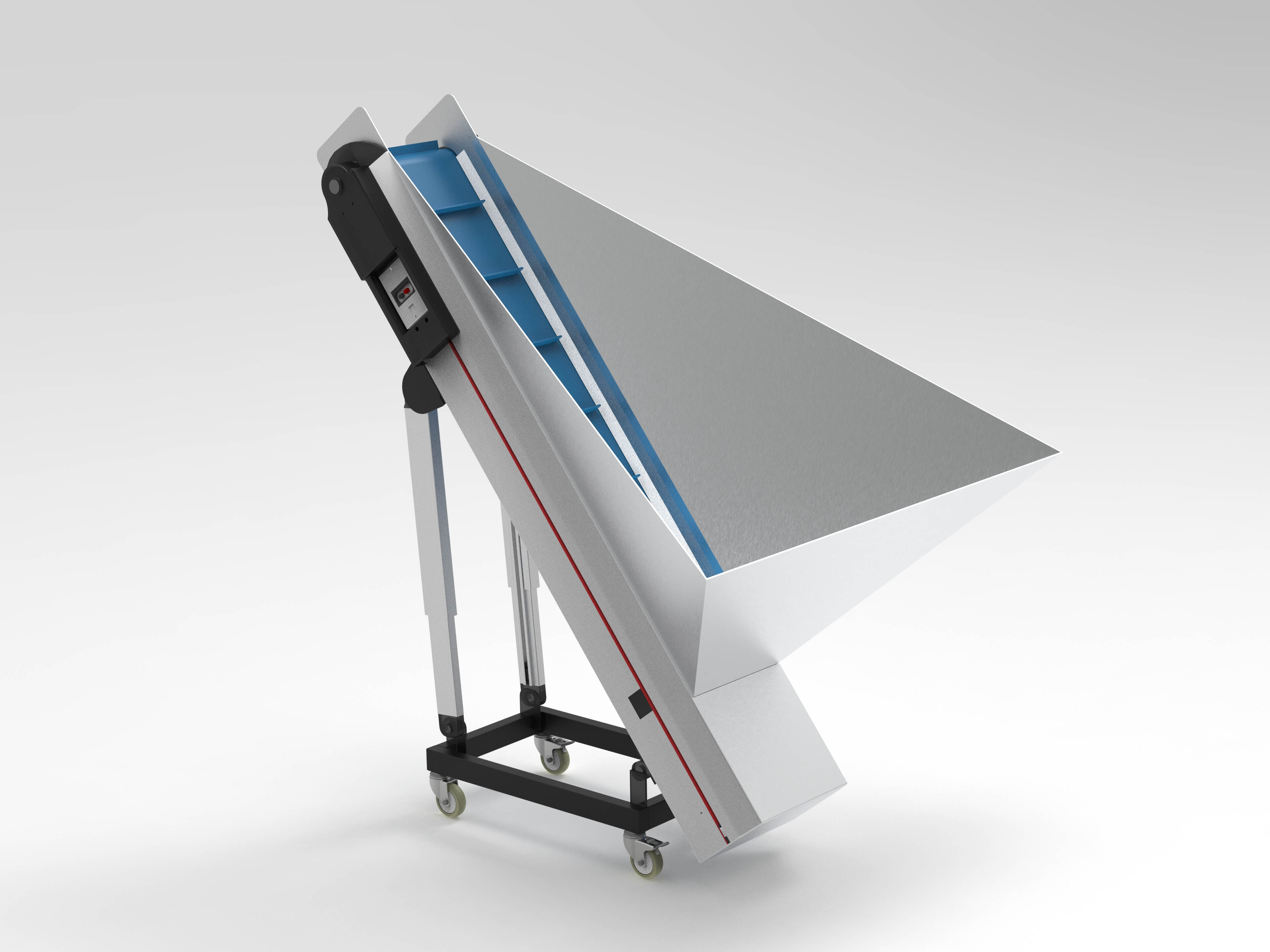

Bunkerförderbänder

Bunkerförderbänder von MTF Technik dienen ebenfalls zur kurzfristigen Speicherung von Schüttgut. Es handelt sich in der Regel um Gurtförderbänder oder auch Stahlscharnierplattenförderbänder, die mit einem großen Aufgabetrichter ausgestattet sind. Das Trichtervolumen wird danach je nach Teilegeometrie und Aufgabenstellung ausgelegt. Trichter bis zu einem Volumen von ca. 1,5m3 sind dabei nicht unüblich.

Solche Dosierförderbänder werden in erster Linie zur Materialzuführung in Folgeprozesse verwendet. Oftmals z.B. setzt man sie zur Befüllung von Vibrationstöpfen an Montageanlagen oder Beschickung von Separiertrommeln bei einer zentralen Separieraufgabe ein.

Dabei kommen in der Regel entweder drehzahlgeregelte oder getaktete Antriebe zum Einsatz, um eine dosierte Zuführung zu ermöglichen. Je nach Aufgabenstellung können hier auch auf relativ einfache Art und Weise Zuführungen in Kombination mit Füllstandssensoren realisiert werden.

Bei der Auslegung der Trichter für die Bunkerförderbänder muss sorgfältig auf die Teilegeometrie geachtet werden, um etwaige Klemm- oder Brückenbildungsprozesse zu vermeiden.

Verteilerwippen

Verteilerwippen von MTF Technik sind üblicherweise pneumatisch betriebene Rutschen, die in zwei Stellungen gekippt werden können und somit Schüttgut-Materialströme in zwei Richtungen leiten. Solche Wippen können je nach Aufgabenstellung z.B. direkt am Auslauf eines Förderbandes oder einer Separiereinrichtung befestigt oder auf einem separaten Gestell montiert werden.

Diese Verteilsysteme werden in erster Linie dort eingesetzt, wo wenig Platz zur Verfügung bzw. eine Verteilung auf zwei Behälter ausreichend ist. So können z.B. zwei Behälter direkt nebeneinander aufgestellt und befüllt werden. Die Platzausnutzung ist somit optimal.

Aufgrund des einfachen Aufbaus sind auch die notwendigen Steuerungsfunktionalitäten relativ gering. Im einfachsten Fall reicht ein 24V-Signal, um ein federrückgestelltes Pneumatikventil zu schalten. Natürlich können zusätzlich auch Endlagen, etc. abgefragt werden – dies würde jedoch eine aufwendigere Steuerung bedingen.

2-Stellungs-Verteilerwippen bilden somit eine recht günstige und platzsparende Möglichkeit, um zwei Behälter zu befüllen, um damit eine kleine Pufferanlage zu realisieren.

Optional bietet MTF Technik hier auch Verteilerweichen an, welche zwei oder auch drei Stellungen einnehmen können. Die Weichen ähneln dabei den Verteilerwippen, jedoch sind sie in einem geschlossenen Gehäuse und können so den Teilestrom schützen.

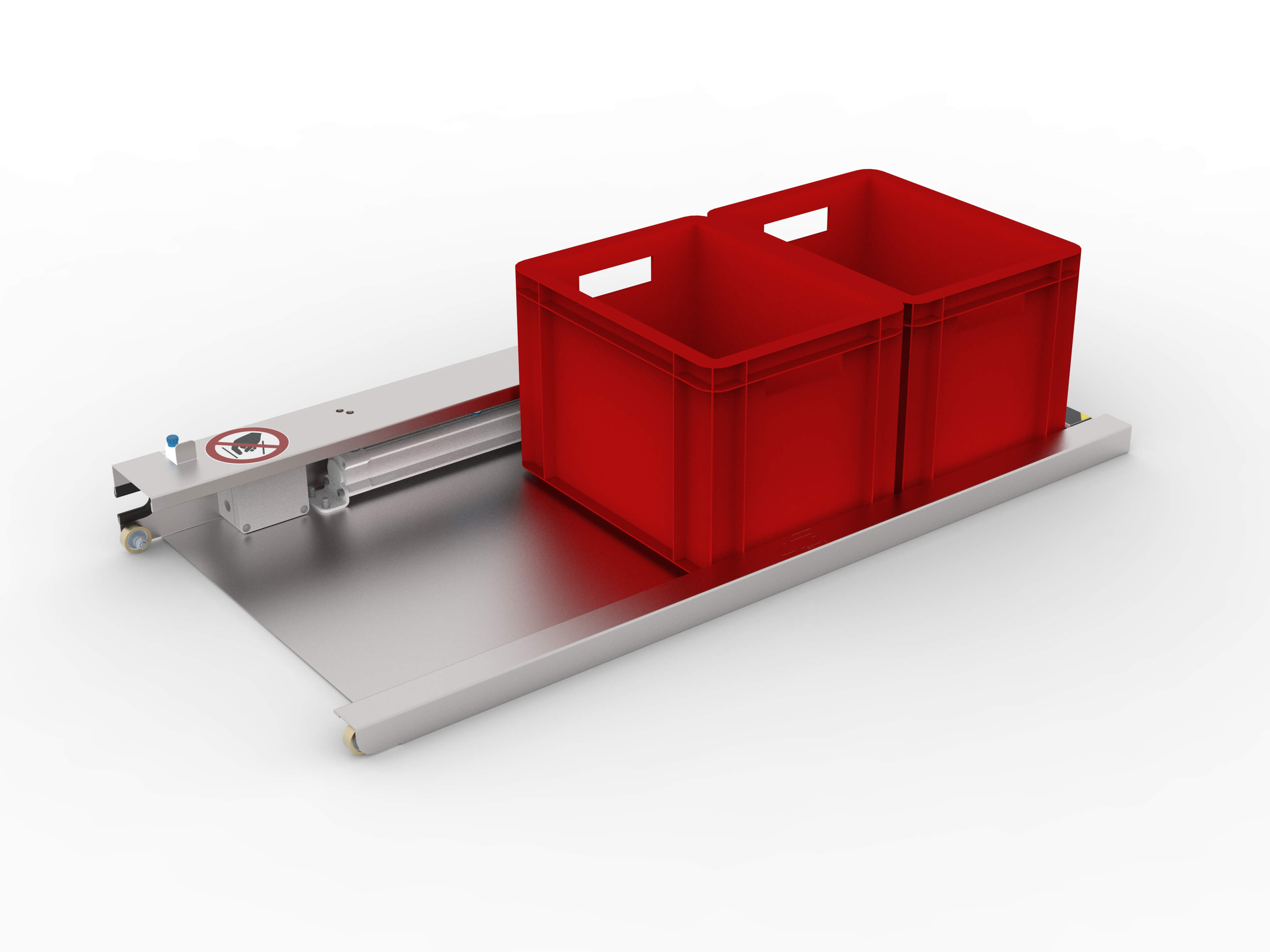

Verschiebepuffer

Die Verschiebepuffer bestehen in der Grundversion aus einem Edelstahlblech-Grundkörper mit integriertem pneumatischen Verschiebemechanismus. Auf dem Grundkörper werden zwei bis in der Regel maximal drei leere Behälter aufgestellt, die dann mittels eines Verschiebearms jeweils vorgeschoben werden, um einen Behälterwechsel zu realisieren.

In der einfachsten Version ist dafür keine zusätzliche Steuerung notwendig, sondern es kann z.B. von einer existierenden Maschinensteuerung ein 24V-Signal auf ein federrückgestelltes Pneumatikventil gelegt werden, welches nur so lange anstehen muss, wie zum Verfahren eines Behälters notwendig ist. Bei komplexeren Aufgabenstellungen mit mehr als zwei Behältern oder Zwischenpositionen – z.B. um Schüttkegel zu vermeiden – muss hingegen eine aufwendigere Steuerung eingesetzt werden.

Der große Vorteil der Verschiebepuffer besteht vor allen Dingen in der minimalen Bauhöhe. Die Behälter stehen quasi direkt auf dem Boden, lediglich durch den Blechgrundkörper getragen, der nur wenige Millimeter aufbaut. Damit eignen sich diese Puffer vor allen Dingen für Aufgabenstellungen, bei denen die Teilezufuhr z.B. über niedrige Rutschen oder Maschinenausfallschächte erfolgt.

Die Verschiebepuffer sind extrem wartungsarm, einfach und vergleichsweise preisgünstig. Sie sind die optimale Lösung, um niedrige Befüllhöhen zu realisieren und benötigen wenig Platz.

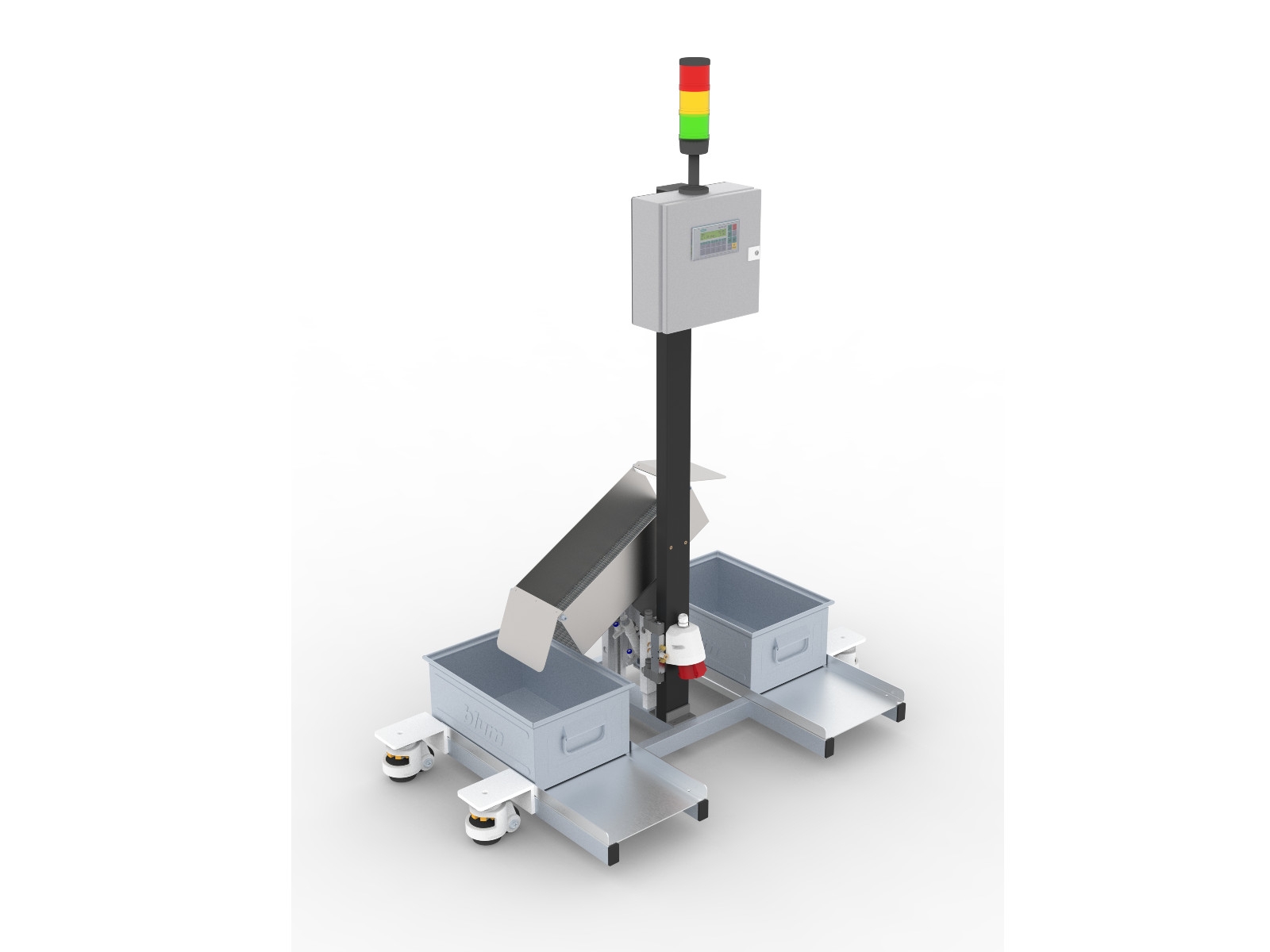

Multi Rounder Drehverteiler

Der Dreh- bzw. Schwenkverteiler "Multi Rounder" ist mit einer Rutsche ausgestattet, welche auf einem Drehstrommotor mit Bremse montiert ist. Die Teile gleiten über die Rutsche in verschiedene Behälter, die kreisförmig um den Drehpunkt herum angeordnet sind.

Je nach Ausführung kann der Drehverteiler komplette Umdrehungen vollführen oder wahlweise auch hin- und herschwenken. Dies hängt in erster Linie von der Befüllposition sowie dem zur Verfügung stehenden Platz bzw. etwaiger Störkanten ab.

Die Multi-Rounder können unterhalb des Auslaufs eines Förderbandes montiert werden oder auch auf einem separaten Untergestell stehen. Je nach Ausführung des Untergestells können dabei auch Behälterzentrierungen, Behälterabfragen, etc. vorgesehen werden.

Für den Einsatz eines Drehverteilers ist in der Regel eine eigene Steuerung erforderlich, welche die Positionen auswerten kann und den Antrieb entsprechend ansteuert. Die Haltepositionen können am Gerät einfach mittels Nocken definiert werden, da sie hinzugefügt, verschoben oder entfernt werden können. So lassen sich z.B. auch Zwischenpositionen einfach realisieren, um Schüttkegel zu vermeiden (mehrere Positionen innerhalb eines Behälters).

Je nach Ausführung kann das Gerät mobil ausgeführt sein, so dass es problemlos an verschiedenen Einsatzorten genutzt werden kann.

Die Multi-Rounder kommen in der Regel dort zum Einsatz wo – je nach Anordnung – bis zu maximal 6 Behälter befüllt werden, aber auch zum Beispiel die Befüllung von vier Gitterboxen ist möglich. Durch die Möglichkeit, auch mehrere Positionen in einem Behälter anzufahren, bieten die Multi-Rounder einen entscheidenden Vorteil gegenüber Verteilerwippen oder Weichen, die üblicherweise je Behälter nur eine Abgabestelle haben und somit größere Schüttkegel erzeugen.

Etagenförderbänder

Die Etagenförderbänder von MTF Technik dienen in der Regel als mehrlagige Ablagefläche für Einzelteile. In den meisten Fällen handelt es sich dabei um eine kurzfristige Pufferung von KLT's an einer Fertigungsanlage, z.B. dort, wo Bauteile mittels eines Roboters abgelegt werden und aus einem Schutzzaun heraus transportiert werden. Die Förderbänder werden dabei üblicherweise am Bandeinlauf versetzt übereinander angebracht, um jeweils in allen Ebenen Ablageflächen für Kisten zur Verfügung zu stellen, die von oben mittels Roboter erreicht werden können.

Diese Förderbänder dienen dabei oftmals als Entkopplung des Produktionsprozesses von einem manuellen Prozess, d.h. ein Bediener entnimmt die Bauteile an der Abgabeseite. So kann z.B. eine Ebene komplett über einen längeren Zeitraum gefüllt werden und der Bediener räumt das Förderband dann in entsprechenden längeren Zyklen leer.

Je nach Aufgabenstellung und gewünschtem Pufferzeitraum werden die Förderbänder hinsichtlich Länge, Breite und Anzahl Ebenen individuell ausgelegt. In Abhängigkeit von vorhandener Steuerungstechnik an der Produktionsanlage können die Etagenförderbänder mit unterschiedlichen elektrischen Schnittstellen ausgerüstet werden.

Der Vorteil der Etagenförderbänder ist, dass die Bauteile definiert abgelegt und als Stückgut transportiert werden können. Dies ist teileschonend, verhindert Beschädigungen und kann z.B. auch sehr gut für Abkühlvorgänge genutzt werden (auch mit zusätzlichen Ventilatoren oder Kühleinrichtungen).

Karussell-Depotstationen

Die MTF Technik Karussell-Depotstationen sind Pufferanlagen, welche aus einer kreisrunden Aufnahmeplatte als Grundeinheit bestehen, die drehend auf einem stabilen Kugellenkkranz gelagert ist. Die Platte wird von unten durch einen Drehstrommotor mit Reibrad angetrieben.

Auf dem Drehteller können Kisten, Kartons, KLT’s, etc. aufgestellt werden, die an einem festen Übergabepunkt befüllt werden. Unterhalb der Grundplatte sind Nocken montiert, welche über einen Sensor abgefragt werden und somit die Position angeben. Durch entsprechende Anbringung der Nocken können je Behälter bei Bedarf auch mehrere Stopppositionen eingerichtet werden, um Schüttkegel zu vermeiden.

Alternativ zu den Behältern können an einem sich mitdrehenden Oberteil auch Beutelaufnahmen oder Sackhalterungen befestigt werden. Somit kann die Anlage flexibel für verschiedene Behältnisse eingesetzt werden.

Besonders platzeffektiv können die Aufnahmeanlagen eingesetzt werden, wenn Behälter in zwei Ebenen übereinander angeordnet werden. So können z.B. acht Standard-KLTs mit einer Grundfläche von jeweils 600x400mm auf einem Drehteller mit einem Durchmesser von nur 1.550mm aufgenommen werden.

Der Vorteil dieser Karussellpuffer ist, dass sie verhältnismäßig preisgünstig und sehr einfach aufgebaut sind. Der Wartungsaufwand ist extrem niedrig und die Zuverlässigkeit aufgrund des einfachen Aufbaus sehr hoch. Darüber hinaus können solche Anlagen auch sehr gut in Reinräumen eingesetzt werden, da sie sehr wenig Abrieb erzeugen und alle beweglichen Teile unterhalb des Drehtellers angebracht sind.

Die Karussel-Depotstationen von MTF Technik werden für jeden Anwendungsfall individuell konstruiert und ausgelegt, um sie an die Kundenbehältnisse und den zur Verfügung stehenden Platz anzupassen. Sie werden üblicherweise dort eingesetzt, wo ein entsprechend kreisrunder Aufstellort zur Verfügung steht.

Die Grundsteuerung der Aufnahmeanlagen können sehr einfach aufgebaut werden, da sie lediglich einen Antrieb und einen Sensor steuern müssen. Je nach Aufgabenstellung können die Steuerungsfunktionalitäten natürlich auch deutlich komplexer werden.

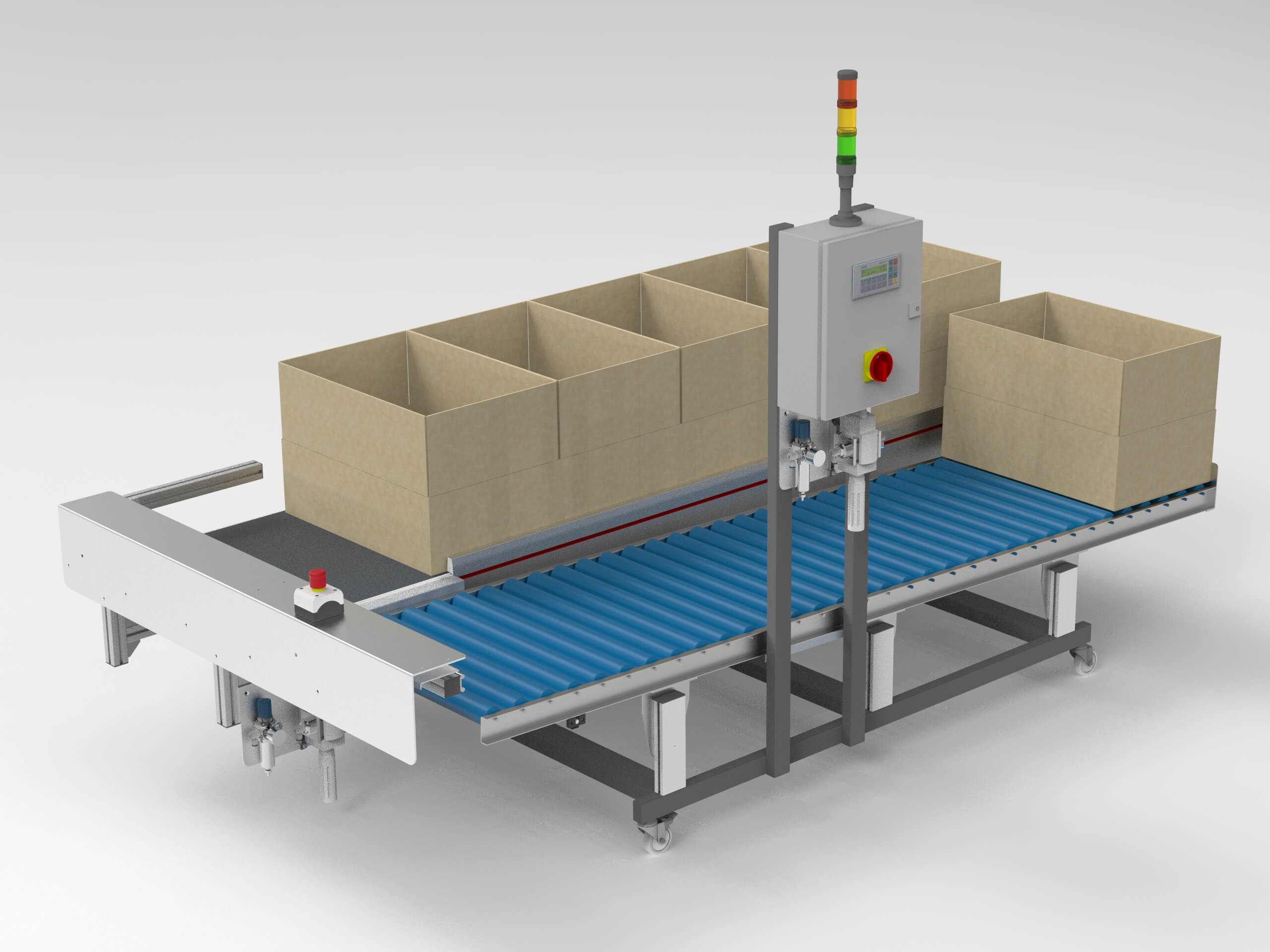

Förderband mit Linearpuffer

Stehen Produktionsmaschinen z.B. parallel nebeneinander, steht oftmals zwischen den Maschinen nur wenig Platz in der Breite für eine Pufferlösung zur Verfügung. Zudem besteht dann in der Regel die Anforderung, dass für Rüstvorgänge die Maschine zugänglich sein muss. In diesen Fällen können oftmals MTF Technik Förderbänder als Linearpuffer eingesetzt werden.

Dabei werden mehrere Behälter (Kartons, KLTs etc.) auf einem Förderband aufgesetzt, die dann entsprechend gesteuert zur jeweiligen Befüllposition vorgefahren werden. Durch die Mitnehmerstollen auf dem Förderband wird gewährleistet, dass zwischen den Behältern immer ein kleiner Spalt vorhanden ist, welcher durch einen Sensor einfach abgefragt werden kann. Somit kann jeder Behälter an der Befüllposition klar positioniert werden.

Bei komplexeren Anlagen können optional auch pneumatische Vereinzelungsstationen zum Einsatz kommen, um Behälter jeweils auf Stau fahren zu können. Dies ist insbesondere dann wichtig, wenn z.B. unterschiedliche Behältergrößen eingesetzt werden und feste Stollenfächer sich deshalb nicht anbieten oder Behälter in einen Schutzzaun zur Befüllposition vorgetaktet werden sollen.

Die Linearpuffer können sehr flach aufgestellt werden, so dass auch Aufgabesituationen aus niedrigen Ausfallrutschen möglich sind. Der Nachteil dieser Anlagen ist der verhältnismäßig großen Platzbedarf, da zunächst die Leerbehälter bevorratet werden müssen und diese nach dem Befüllvorgang als volle Behälter gepuffert werden. Bei einer Pufferlösung für drei Behälter muss entsprechend mindestens Platz für insgesamt fünf Behälter vorhanden sein (der letzte Behälter verbleibt dann in der Befüllposition und die zwei bereits befüllten Behälter werden entsprechend auf die beiden Freiplätze vorgetaktet).

Optional können die Linearpuffer auch zweigeteilt ausgeführt sein, d.h. die Zuführung der Leerbehälter zum Befüllplatz erfolgt über ein Förderband und der Abtransport der gefüllten Behälter über eine Rollenbahn. Dies ist sinnvoll, wenn z.B. wenn die Befüllung innerhalb eines Schutzzaunes erfolgt oder aus Platzgründen die Abnahme der gefüllten Behälter nur an der stirnseitigen Abgabeposition möglich ist. Hier bietet dann die Kombination mit einer Rollenbahn den Vorteil, dass die Entnahme der gefüllten Behälter unabhängig von der Zuführung der leeren Behälter realisierbar ist.

Da die Linearpuffer fahrbar ausgeführt werden können, sind sie im Bedarfsfall einfach von der Produktionsmaschine zu entfernen, so dass z.B. Werkzeugwechsel o.ä. möglich sind.

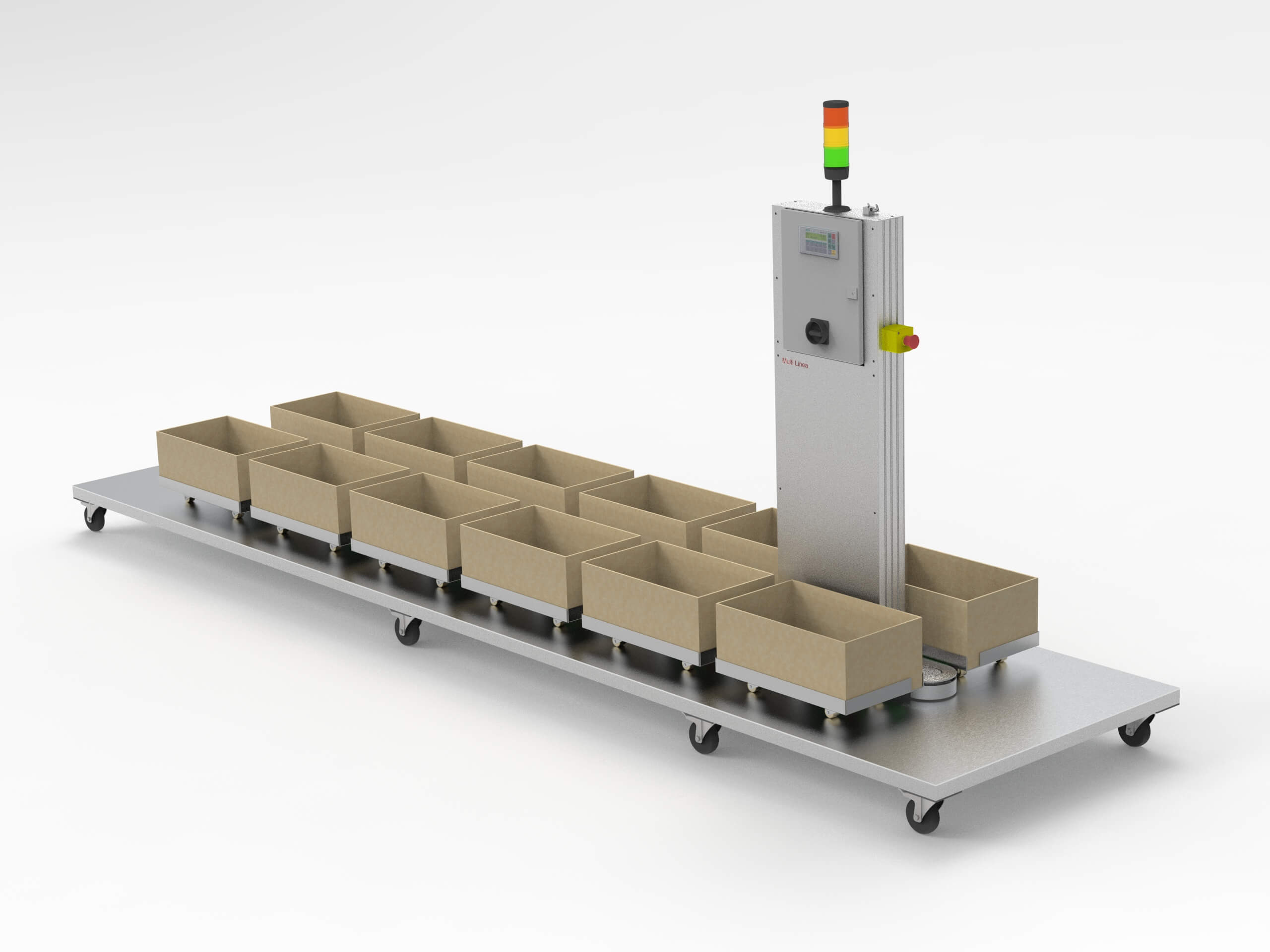

Multi-Linea Umlaufpuffer

Bei der "Multi-Linea" handelt es sich um einen Umlaufpuffer, bei dem Behälter oder auch Beutel bzw. Säcke auf kleinen fahrbaren Wagen aufgestellt werden, welche über einen Kettentrieb gezogen werden. Die Behälter- bzw. Beutelaufnahmen werden dabei kundenindividuell ausgelegt.

Eine Verwendung dieser Umlaufpuffer ist geeignet, wenn Platz in der Länge zur Verfügung steht und die Behälter verhältnismäßig tief aufgestellt werden sollen (z.B. da die Befüllung über eine Rutsche o.ä. erfolgt). Durch den Umlaufbetrieb können alle Plätze zur Pufferung verwendet werden, d.h. der Flächennutzungsgrad ist hoch. Je mehr Behälter auf der Multi-Linea aufgestellt werden, umso besser wird die Ausnutzung der Fläche.

Um Schüttkegel zu vermeiden, kann die Anlage je Behälter Teilstücke vortakten, um somit eine möglichst gleichmäßige Befüllung zu ermöglichen.

In der Grundausstattung kann die Anlage mit einer sehr einfachen Steuerung ausgestattet werden, z.B. wenn sie bereits in einem Schutzzaun aufgestellt wird. Bei aufwändigeren Projekten kommt üblicherweise eine Siemens S7-Steuerung zum Einsatz, die individuell programmiert wird. Hiermit können spezielle Schnittstellen, optische und akustische Signale, Rezeptverwaltungen, etc. realisiert werden. Auch in Bezug auf Sicherheitsausstattungen oder Reinraumausführungen können die Multi-Linea Anlagen angepasst werden.

Die Multi-Linea wird in der Regel fahrbar ausgeführt und kann so flexibel an verschiedenen Einsatzorten genutzt werden. Vorteilhaft ist, dass grundsätzlich jeder Behälter flexibel im laufenden Betrieb gewechselt werden kann, da diese einzeln auf den fahrbaren Wagen stehen. So können Bediener unabhängig vom Befüllgrad der Multi-Linea gefüllte Behälter entnehmen und neue, leere Behälter bereitstellen. Der Zyklus der Anlage muss dafür nicht unterbrochen werden.

Die üblichen Multi-Linea Pufferanlagen haben meist eine Kapazität zwischen ca. 6 und 16 Behältern. Je weniger Behälter benötigt werden, umso eher kommt als Alternative eine Karussel-Depotstation in Betracht, da diese günstiger sind und dann auch weniger Platz in Anspruch nehmen. Bei einer größeren Anzahl an Behältern kommen tendenziell eher Liftsysteme zum Einsatz, um eine bessere Platzausnutzung durch Stapelung zu erzielen.

Förderbänder mit Querschiebevorrichtung

Förderbänder mit Querschiebevorrichtung kommen zum Einsatz, wenn die Aufgabe leerer Behälter und die Abnahme gefüllter Behälter an einer Stelle erfolgen soll.

Bei dieser Pufferanlage werden die Behälter in einem U-förmigen Ablauf transportiert, d.h. der Bediener setzt leere Behälter auf einem Förderband auf. Diese werden vorgefahren und am Bandende an einem Anschlag auf dem Gurt aufgestaut. In der Anschlagsposition erfolgt dann üblicherweise die Befüllung des Behälters. Ist der Behälter gefüllt, schiebt ein pneumatischer Arm den Behälter im 90°-Winkel zum Förderband auf eine parallel zum Förderband verlaufende Rollenbahn, die gegen die Förderrichtung des Zuführbandes geneigt ist. Dadurch laufen die gefüllten Behälter nach dem Querschiebeprozess auf der Rollenbahn zurück in Richtung Aufgabeposition.

Dieser Ablauf empfiehlt sich insbesondere, wenn die Befüllung z.B. durch ein Robotersystem o.ä. erfolgt, welches in einem Schutzzaun angebracht ist. Dabei befindet sich der Bediener außerhalb des Schutzzauns und kann immer leere Behälter nachschieben und auf der Rollenbahn im gleichen Zyklus gefüllte Behälter entnehmen, ohne in den Zyklus der Produktionsmaschine eingreifen zu müssen.

Nachteilig an der Kombination aus Förderband und Rollenbahn ist dabei die schlechtere Flächennutzung, die maximal 50% beträgt, da das Förderband mit leeren Behältern gefüllt wird und der gleiche Platz als Leerplatz für die später gefüllten Behälter auf der Rollenbahn vorgesehen werden muss. Um diesen Nachteil zu beheben, kann statt der Rollenbahn ein zweites Förderband mit einem weiteren Querschieber eingesetzt werden. Hier ist es lediglich erforderlich, dass ein Behälterplatz leer gelassen wird, um den ersten Querschiebevorgang zu ermöglichen. Wenn die Förderbänder z.B. Platz für jeweils zwei Behälter bieten, so muss ein Platz freigelassen werden, d.h. 75% Nutzungsgrad. Bei Platz für jeweils 10 Behälter auf einem Förderband, muss ebenfalls nur ein Platz freigelassen werden, d.h. 19 von 20 Plätzen und somit 95% der Förderbandfläche können genutzt werden. Dabei können die Behälter einen kompletten Umlauf fahren, d.h. sie kommen im befüllten Zustand dort wieder an, wo sie als Leerbehälter aufgegeben worden sind.

Linear verschiebbare Förderbänder

Steht nur sehr wenig Platz zur Verfügung und ist nur eine relativ geringe Anzahl an zu befüllenden Behältern notwendig, so ist oftmals ein linear verschiebbares Förderband eine sehr effiziente Lösung. Hierbei werden die Behälter unterhalb eines Förderbandes angeordnet, welches pneumatisch oder elektrisch in Längsrichtung verfahren werden kann und über einen reversierbaren Antrieb verfügt.

Die Materialzuführung erfolgt dann von oben in der Mitte des Puffers.

Die Länge des Förderbandes wird in Abhängigkeit der Behälterabmessungen sowie der Aufstellsituation angepasst. Je nach Förderrichtung kann so beispielsweise wahlweise Behälter 1 oder Behälter 3 befüllt werden. Wenn das Förderband linear um eine Position weiter geschoben wird, entsprechend Behälter 2 oder 4.

Bei Bedarf können auch weitere Stopppositionen vorgesehen werden, z.B. um Schüttkegel zu vermeiden. Ebenso ist es möglich, an die Ausläufe des Förderbandes Verteilerwippen oder Verteilerweichen zu montieren, um noch mehr Abgabepositionen zu realisieren.

Diese Lösung ist äußerst Platzsparend, da quasi lediglich die Grundfläche der Behälter benötigt wird. Die Verteiltechnik ist oberhalb der Behälter angeordnet und benötigt keinen nennenswerten, weiteren Platz. Die Behälter sind in der Regel jederzeit zugänglich und können so unabhängig vom Maschinentakt entnommen werden bzw. leer aufgestellt werden.

Da hier lediglich das Fördergut transportiert wird, können hier quasi alle Behältertypen zum Einsatz kommen (KLT, Karton, Beutel, Gitterboxen, etc.). Da die Behälter nicht transportiert werden, kommt es hier entsprechend nicht auf die Formstabilität, etc. an. Auch ein Behältermix ist ohne Probleme möglich, sofern eine entsprechende Positionierung an den Abgabepositionen des verschiebbaren Förderbandes realisiert werden kann.

Je nach gewünschter Größenordnung werden diese Systeme fahrbar ausgeführt, so dass sie variabel an verschiedenen Einsatzorten genutzt werden können.

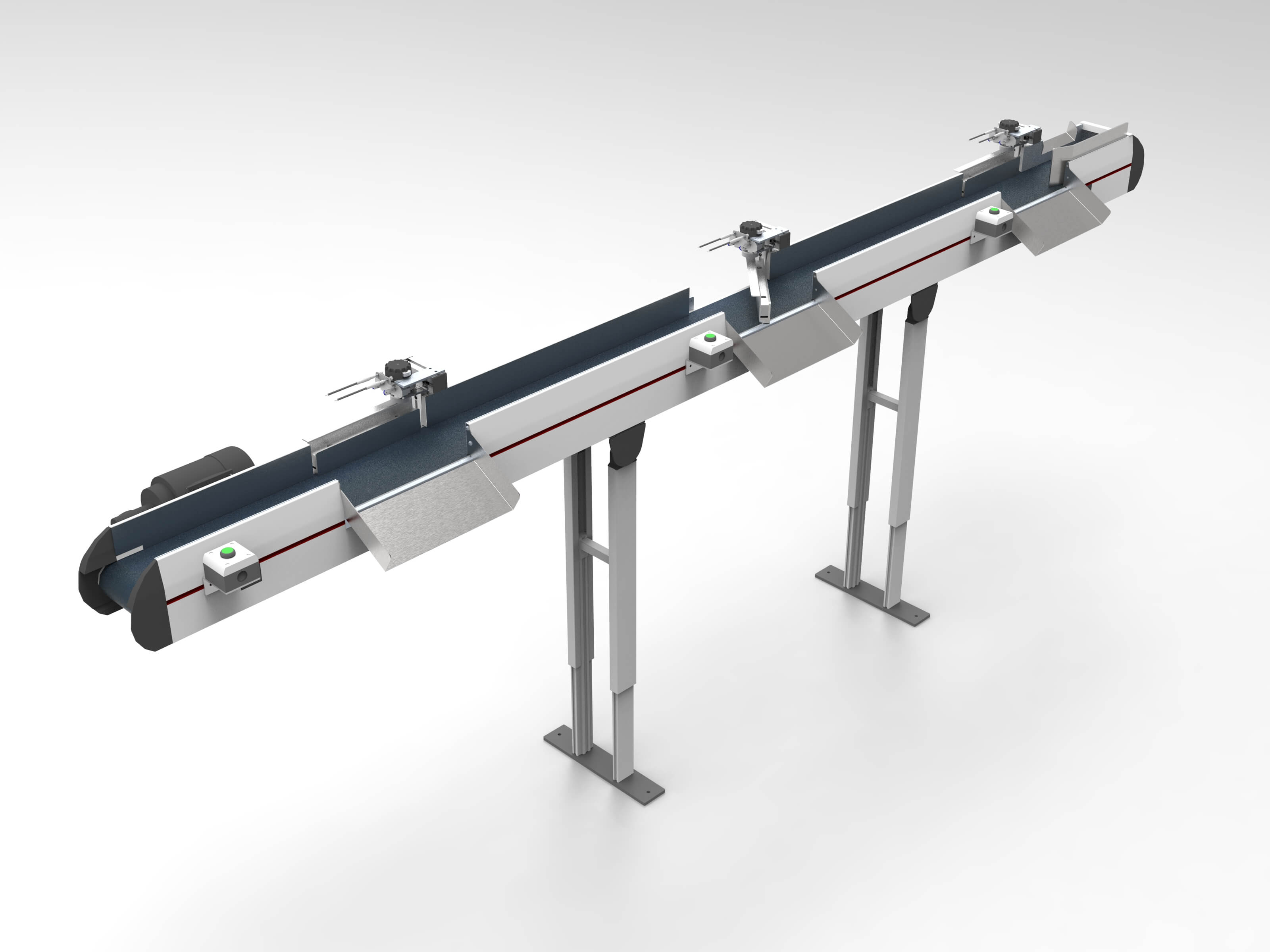

Förderbänder mit Ausschleusungen

Ebenso wie bei dem Konzept des linear verschiebbaren Förderbandes können Behälter auch durch ein Förderband mit mehreren Ausschleusungen befüllt werden. In diesem Fall wird ein Förderband oberhalb der zu befüllenden Behälter montiert. An jeder Behälterposition wird dann jeweils die Seitenführung des Förderbandes entfernt und stattdessen dort eine Ausschleusweiche montiert, die den Förderstrom vom Förderband seitlich ableitet. Sind alle Weichen geschlossen, dienen diese als Seitenführung und das Fördergut wird bis zum Ende des Förderbandes montiert.

So können quasi beliebig viele Ausschleuspunkte definiert werden, die sowohl sehr eng aneinander aber auch weit voneinander entfernt sein können. Die Lösung kann also für platzsparende Anwendungen eingesetzt werden, bei der die zu befüllenden Behälter direkt aneinander gestellt werden können. Ebenso ist es mit diesem Konzept aber auch möglich, z.B. größere Behälter oder verschiedene Vorratsbunker an Montageautomaten zu versorgen.

Ebenso wie bei den linear verschiebbaren Förderbändern, wird hier nur das Fördergut transportiert, nicht jedoch die Behälter. Entsprechend flexibel kann das System für unterschiedliche Behältertypen eingesetzt werden.

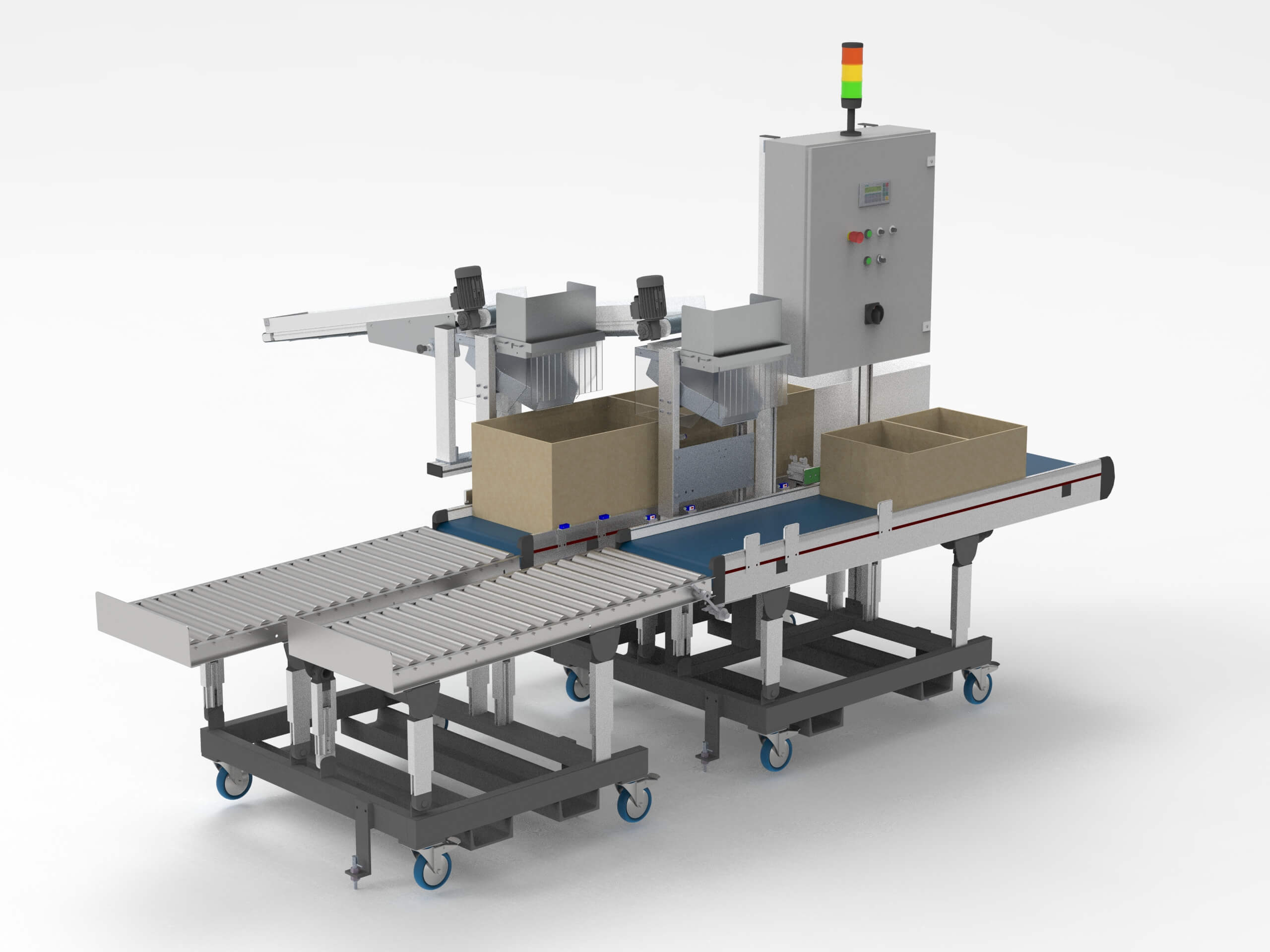

Etagenförderbandanlagen mit Lift

Insbesondere, wenn die notwendige Pufferkapazität bzw. die Autonomie des Behälterspeichers groß sein soll oder nur begrenzt Platz zur Verfügung steht, kommen vor allen Dingen Etagenförderbänder in Kombination mit Hubliften zum Einsatz. Hier werden die Behälter auf mehreren Förderstrecken übereinander ein- und ausgelagert und an der Befüllposition bereit gestellt.

Je nach Anforderung kommen Anlagen mit einer Hubstation in Kombination mit den Etagenförderbändern oder in besonderen Fällen auch Systeme mit zwei Hubstationen zum Einsatz. Bei Anlagen mit einer Hubstation ist es erforderlich, dass im Etagenpuffer eine Ebene frei bleiben muss. Die anderen Ebenen werden entsprechend mit Leerbehältern befüllt. Der erste gefüllte Behälter wird dann jedoch in die noch leere Speicherebene transportiert, bevor der nächste leere Behälter bereitgestellt werden kann.

Bei Verwendung von zwei Hubstationen können hingegen alle Etagen voll genutzt werden, d.h. die Platzausnutzung wird maximiert. Hier können gefüllte Behälter in eine Ebene eingelagert und zeitgleich aus der gleichen Ebene noch leere Behälter der Befüllung zugeführt werden. Dies reduziert in der Regel auch die notwendige Zeit für die Bereitstellung eines neuen, leeren Behälters.

Ebenso kann bei einem System mit zwei Hubliften ein strenges FIFO eingehalten werden, was bei nur einem Hublift in der Regel nicht möglich ist. Dies kann z.B. dann wichtig sein, wenn die Pufferanlage in einen Prozess eingebunden ist, um Bauteile gezielt abzukühlen oder aushärten zu lassen, bevor wie weiterverarbeitet werden.

In der Praxis werden die meisten Etagenförderbandanlagen für die Aufnahme von Behältern ausgeführt. Je nach Bauteilgröße und -geometrie können aber auch Einzelteile gepuffert werden.

Aufgrund der üblichen Größe solcher Anlagen sind Etagenförderbandanlagen mit Liftsystemen in der Regel fest installiert und müssen auch mit entsprechenden Schutzeinhausungen versehen bzw. sicherheitstechnisch sehr genau betrachtet werden.

Übliche Steuerungsfunktionen für Pufferanlagen

Bei den meisten Pufferanlagen ist der Einsatz einer Steuerung notwendig, innsbesondere dann, wenn z.B. eine gewisse Menge an Bauteilen in einem Behälter gelagert und transportiert werden soll.

Je nach Komplexität der Anlagen und der gewünschten Funktionalitäten können die Pufferanlagen über bereits vorhandene Steuerungen an Produktionsmaschinen, etc. gesteuert werden. Dies wäre der einfachste und günstigste Fall.

In den meisten Fällen erfolgt jedoch eine separate Steuerung des Puffersystems, die dann über eine Schnittstelle an die Produktionsanlage und ggf. weitere Transportsysteme, etc. angeschlossen wird. Dabei werden in der Regel vor allen Dingen folgende Grundfunktionen abgedeckt:

-

Zählfunktion, d.h. nach einer gewissen Anzahl Bauteile oder Maschinenzyklen soll ein Behälterwechsel stattfinden. Hierzu wird in der Steuerung eine entsprechende Soll-Stückzahl je Behälter eingegeben. Zur Zählfunktion gehört dann in der Regel noch eine Eingabemöglichkeit für eine Kavitätszahl, d.h. ein Multiplikator, wie viele Teile je Maschinenzyklus bzw. je Signal produziert werden.

-

Alternativ zur Zählfunktion kann in bestimmten Fällen eine Zeitfunktion sinnvoll sein, d.h. der Behälterwechsel findet nach eier gewissen Zeit statt. Diese Funktion ist beispielsweise dann erforderlich, wenn es keine signaltechnische Auswertung der Produktionsmenge bzw. keine Anbindung an die Produktionsmaschine gibt.

-

Nachlaufzeit. In der Regel besteht zwischen dem Ort der Produktentstehung (z.B. im Werkzeug einer Maschine) und dem zu befüllenden Behälter eine gewisse Distanz. Das bedeutet, dass der Zählimpuls erfolgt, bevor das Produkt im gewünschten Behältnis ankommt. Wenn das Bauteil nach dem Produktionsprozess z.B. auf einem Förderband landet und dann erst in den Behälter transportiert wird, so muss die Zeit ermittelt werden, die für den Transfer erforderlich ist. Nach Erreichen der Soll-Stückzahl muss das Förderband also zunächst diese Zeit kontinuierlich laufen, bis das gezählte Teil in den Behälter transportiert wurde.

Weitere mögliche Steuerungsfunktionen sind z.B. das Zählen der Bauteile auch durch ein Wägesystem, welches je nach Produkt und gewünschter Genauigkeit an die Steuerung angeschlossen wird. Dafür werden Referenzgewichte je Artikel hinterlegt und eine gewünschte Soll-Stückzahl bzw. ein Soll-Gewicht je Behälter abgefragt.

Ebenso gibt es Funktionalitäten, bei denen verschiedene Bauteile mit ihren entsprechenden Parametern eingegeben werden (Stichwort: Rezepturverwaltung). Dies vereinfacht die Bedienung, wenn verschiedene, wiederkehrende Artikel produziert und gepuffert werden sollen.

Je nach Kundenwunsch können verschiedene Displays, Stecker, Schnittstellen, Kabellängen, Schaltschrankausführungen, Signalampeln, Akustikelemente, Bedienelemente, etc. integriert werden.

Haben Sie weitere Fragen zu unseren Pufferanlagen? Wir stehen für Sie jederzeit telefonisch unter +49 2261 9431-0 oder per e-mail zur Verfügung oder benutzen Sie einfach unser Kontaktformular.