Fördertechnik im Reinraum

Problemstellungen:

- Fördertechnik muss unter Reinraumbedingungen eingesetzt werden

- Produktberührende Teile müssen FDA-konform / EU-konform ausgeführt werden

- Vermeidung von Kontamination des Fördergutes mit Verschmutzung

- Reduzierung von Abrieb und Verschleiß der Fördertechnik

Lösungen für die Fördertechnik:

- Einsatz von FDA-konformen / EU-konformen Fördergurten

- Produktberührende Teile aus Edelstahl gefertigt

- Nutzung von Glattmantelmotoren und Trommelmotoren

- Abdeckungen als Schutz vor Verschmutzung

- Konisch gedrehte Rollen und Platz für den Gurt zur Vermeidung von Abrieb

- Reinigungsfreundliche Konstruktion

- Integration von Ionisationsgeräten

FDA-konforme / EU-konforme Fördergurte

Eine wesentliche Forderung im Zusammenhang mit Reinraum- oder Medizintechnik sowie Lebensmitteln sind Gurte, die über eine FDA-Zulassung bzw. EU-Konformität verfügen. Komponenten, die direkten Kontakt zum Fördergut haben, müssen strengste Qualitätsanforderungen hinsichtlich der verwendeten Werkstoffe erfüllen. Dahinter steckt im Wesentlichen die Forderung, eine mögliche Übertragung von Inhaltsstoffen des Gurtes auf das Fördergut zu kontrollieren und zu begrenzen, um Verunreinigungen und Schäden auszuschließen.

MTF Technik bietet hierfür eine Vielzahl verschiedener Fördergurte aus unterschiedlichen Materialien, mit diversen Oberflächen und Farben an. Im Lebensmittelbereich setzen sich blaue Gurte sehr stark durch, da hierauf i.d.R. Verunreinigungen gut sichtbar sind. Sporen, Schimmel und Rückstände von Lebensmitteln sind auf blauen Gurten i.d.R. besser erkennbar als bei andersfarbigen Werkstoffen. Im Medizintechnikbereich werden oftmals weiße Gurte eingesetzt, aber auch blau, petrol und grün werden je nach Kundenwunsch verwendet.

Hinsichtlich der Materialien bieten sich in der Regel PU-Werkstoffe mit einer glatten und harten Oberfläche an. Diese können leicht gereinigt werden – z.B. einfach mit warmem Wasser oder mit Isopropanol, etc. Die Oberflächen sind entsprechend gegen diese üblichen Reinigungsmittel beständig.

Bei speziellen Anwendungsfällen kommen darüber hinaus auch FDA-zugelassene PVC- oder Silikongurte zum Einsatz (z.B. bei sehr hohen Produkttemperaturen oder wenn eine gewisse Mitnahmefähigkeit gewährleistet werden muss).

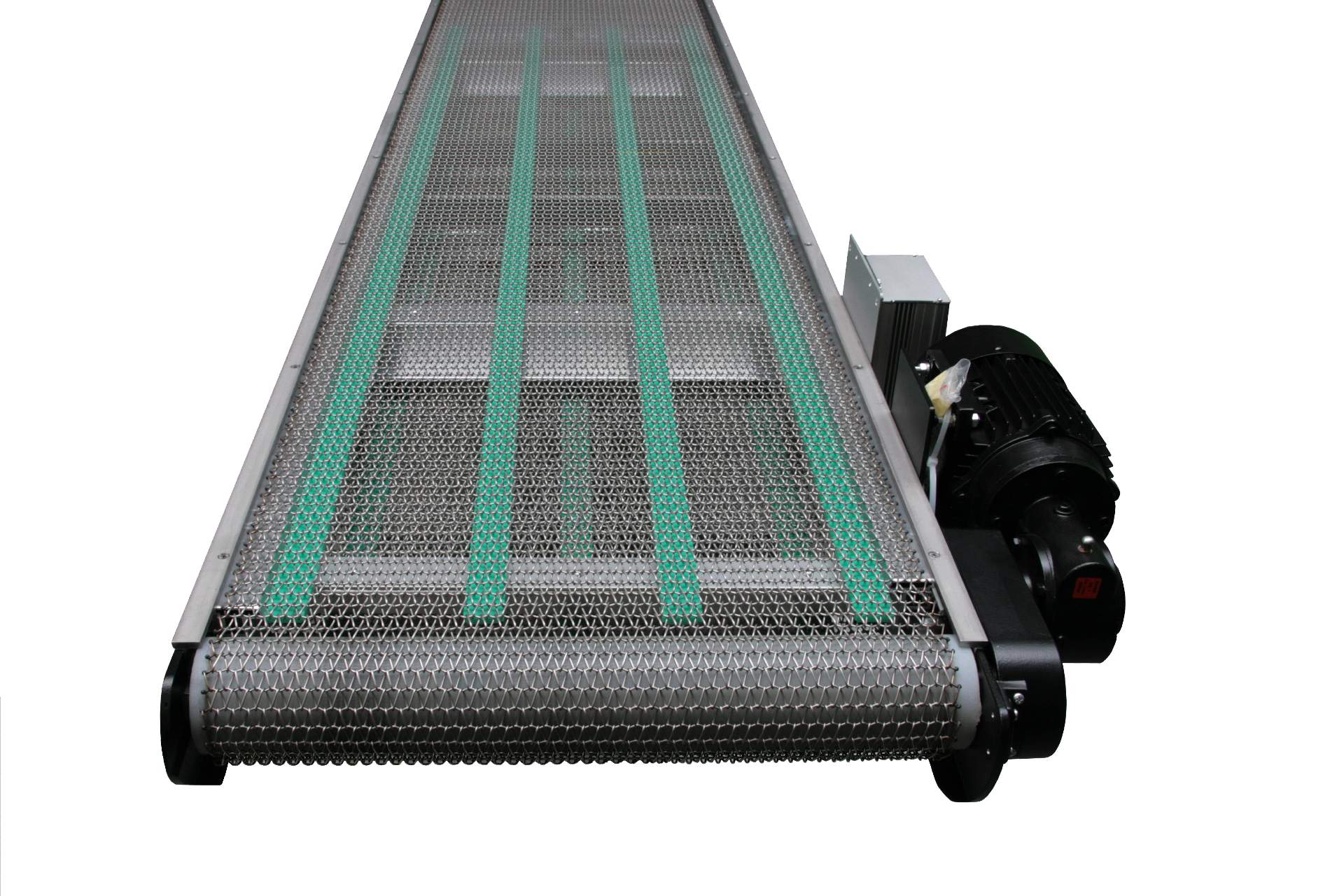

Produktberührende Teile aus Edelstahl

Werden verpackte Lebensmittel oder z.B. medizintechnische Verpackungsartikel (Spritzenkörper, Tablettenröhrchen, etc.) auf einem Förderband transportiert, ist es oftmals ausreichend, die produktberührenden Teile z.B. aus eloxiertem Aluminium zu fertigen.

Bei unverpackten Lebensmitteln oder sonstigen pharmazeutischen oder medizintechnischen Artikeln hingegen gibt es häufig die Forderung nach produktberührenden Teilen aus Edelstahl. Dies betrifft z.B. Seitenführungen, Wellkantenabdeckungen, etc. Je nach Kundenanforderung können für diese Teile dann auch Materialzeugnisse bereitgestellt werden. Im Beispielfoto sehen Sie ein Förderband mit Edelstahlgewebegurt.

Um komplett glatte Flächen zu erzeugen, werden Edelstahlverkleidungen bei Bedarf auch an den produktberührenden Flächen flächenbündig verschweißt und glatt geschliffen. Die Befestigung erfolgt dann mittels Stehbolzen von der Rückseite, so dass das Fördergut nicht beschädigt werden kann und auch keine kleinen Schmutzzonen, z.B. in den Schraubenköpfen, entstehen.

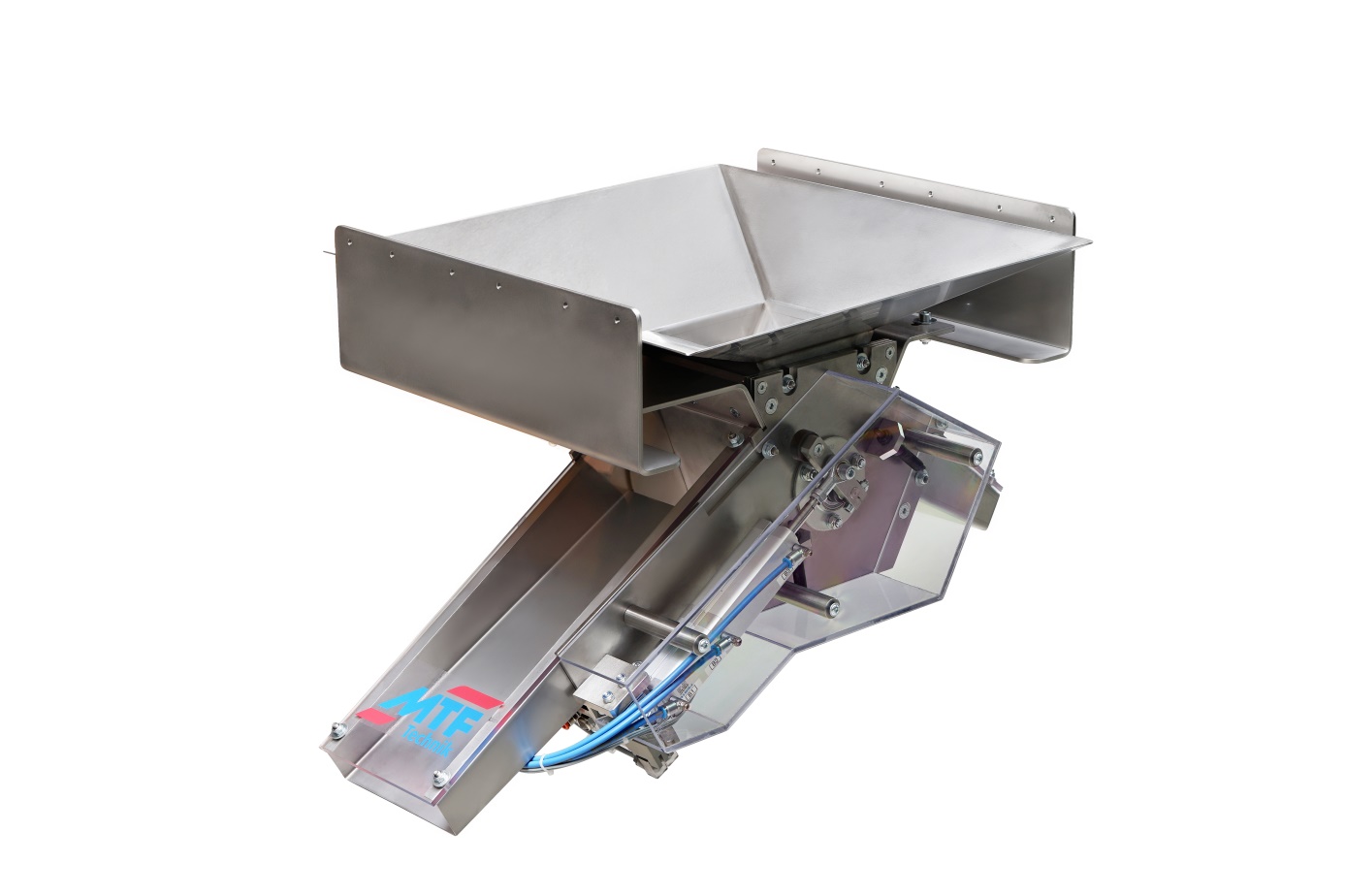

Nicht nur bei Förderbändern besteht die Forderung nach produktberührenden Oberflächen aus Edelstahl auch bei anderen Produkten aus dem Programm von MTF Technik bieten wir entsprechende Lösungen. So fertigen wir beispielsweise unsere Ausfallweichen komplett aus Edelstahl. Auf Wunsch können natürlich auch klarsichtige Abdeckungen, z.B. aus PET, integriert werden, um jederzeit visuelle Kontrollen des Produktionsprozesses zu ermöglichen.

Die Ausfallweichen von MTF Technik können in vielen verschiedenen Ausführungen angeboten werden – als 2-Wege Weiche oder als 3-Wege Weiche, mit klassischem Klappenmechanismus oder aber auch mit der von MTF Technik patentierten Drehschachtausführung. Diese Technik bietet den großen Vorteil, dass es im Bereich des Umschaltmechanismus keinerlei Spalte gibt. Dies verhindert sicher, dass sich keine kleinen Bauteile seitlich zwischen Gehäuse und Umschaltklappe verklemmen können. Auch die Entstehung von Abrieb wird wirkungsvoll verhindert, da der Drehschachtmechanismus kugelgelagert ist und nicht am Gehäuse reiben kann.

Glattmantelmotoren und Trommelmotoren

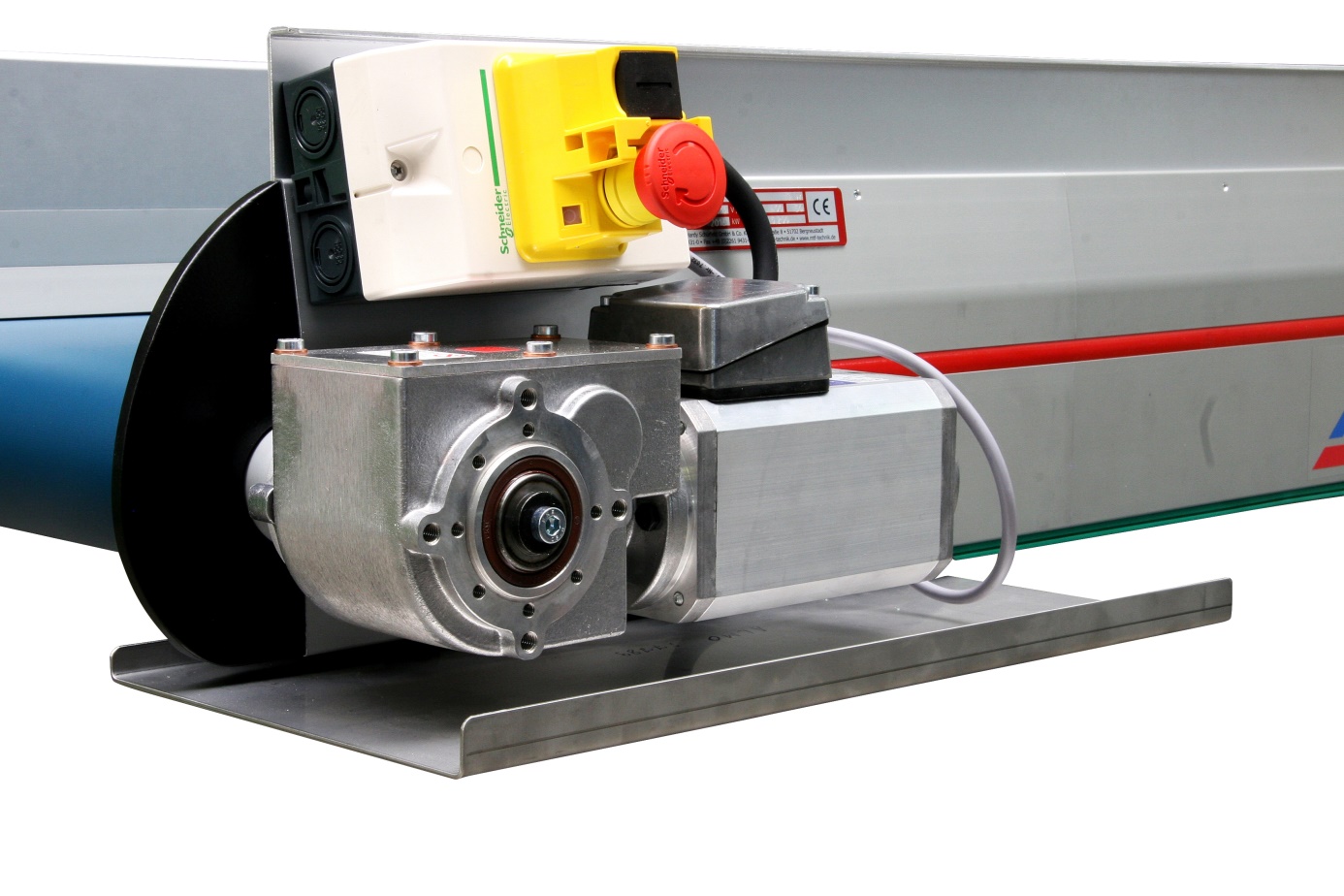

In einer Reinraumumgebung spielen Faktoren wie Reinigungsfreundlichkeit eine große Rolle. Insbesondere standardmäßige Motoren mit Ihren Kühlrippen und den damit verbundenen kleinen Nischen sind dabei oftmals kontraproduktiv. Hierin sammelt sich Umgebungsstaub, der sich nur aufwendig entfernen lässt.

Ebenso verfügen die meisten Motoren über Lüfter, welche den Motor kühlen sollen. In einigen Anwendungen kann dies jedoch die laminare Luftströmung stören und sorgt für unerwünschte Verwirbelungen der Umgebungsluft.

Für diese Anwendungen bietet MTF Technik Glattmantelmotoren an. Diese verfügen über glatte Außenflächen und können so einfacher gereinigt werden. In der Ausführung als Hohlwellenmotor kann dieser sofort auf die Antriebswelle aufgesteckt werden. Ein Kettenantrieb und damit notwendige Schmierarbeiten kann so entfallen.

Noch eleganter ist die Integration von Motor und Getriebe in die Antriebsrolle. Dies ist üblicherweise die Empfehlung von MTF Technik für die Antriebe von Förderbändern unter Reinraumbedingungen. Der Vorteil liegt vor allen Dingen daran, dass vom eigentlichen Antrieb quasi gar nichts mehr zu sehen ist. Lediglich der Kabelausgang des Motors wird aus dem Förderbandkörper herausgeführt.

So gibt es noch weniger Störkonturen und die glatten Oberflächen des Leitprofils können bei Bedarf schnell und einfach gereinigt werden. Auch hier gibt es keinerlei Luftverwirbelungen durch die Kühlung des Motors, da dieser seine Wärme über den Gurt abgibt.

Abdeckungen zur Kapselung der Transportstrecke

Um zu verhindern, dass Bauteile auf dem Transportweg durch Umgebungseinflüsse verschmutzen, werden die Förderbänder oftmals mit Abdeckungen ausgestattet. Diese können aus verschiedenen Materialien – z.B. Aluminium, Edelstahl, PET, Macrolon, etc. – und in verschiedenen Ausführungen – z.B. steckbar, klappbar, fest, mit Griff, ohne Griff, etc. – ausgeführt werden.

Bei der exakten Festlegung der Ausführung spielen funktionelle Aspekte eine Rolle. So müssen Kollisionspunkte mit vorhandenen Störkonturen durch Maschinengeometrien ebenso berücksichtigt werden wie das Verhalten des Fördergutes. Können sich z.B. Produkte im Förderprozess aufstauen und so unter einer Abdeckung verklemmen, etc.?

Bei der Materialauswahl sind verschiedene Faktoren zu prüfen. So spricht z.B. natürlich die Kontrollmöglichkeit des Prozesses für klarsichtige Abdeckungen, jedoch können diese – je nach Material mit der Zeit – z.B. durch Reinigung oder Kontakt mit dem Fördergut – „blind“ werden oder Staub anziehen.

Darüber hinaus existiert immer wieder die Anforderung, dass Bauteile, die außerhalb des eigentlichen Reinraums unter Verwendung eines Filtermoduls auf der Produktionsmaschine hergestellt werden, durch gekapselte Förderstrecken in den Reinraum transportiert werden müssen.

Hierzu können die Profile der MTF Technik Förderbänder am Bandeinlauf komplett geschlossen werden. Durch Abdeckungen oberhalb und unterhalb kann so eine komplett gekapselte Förderstrecke realisiert werden. Dies spart kostbare Reinraumfläche und senkt somit die Kosten erheblich.

Auch gekapselte Transportstrecken in Pufferanlagen können so realisiert werden.

Abriebvermeidung durch Gurtzentrierung

Es gibt unterschiedliche Verfahren, um den Geradelauf eines flexiblen Kunststoffgurtes auf einem Förderband zu realisieren. MTF Technik präferiert seit jeher eine Gurtzentrierung mittels konisch gedrehter Antriebs- und Umlenkrollen. Die Konizität der Rollen erzielt einen gewissen Selbstzentrierungseffekt des Gurtes – der Gurt tendiert dazu, jeweils auf den höchsten Punkt zu laufen – also in die Bandmitte.

Im Gegensatz zu Zwangsführungen, wie z.B. durch seitlich direkt in Gurtnähe angebrachte Führungsleisten bzw. Profile oder durch so genannte Keilleistenführungen, arbeitet die Führung durch konische Rollen ohne Kontakt zwischen beweglichem Gurt und feststehendem Rahmengestell.

Der Gurt kann frei laufen und wird so eingestellt, dass er zu jeder Seitenbegrenzung ausreichend Platz hat. Somit wird konsequent Abrieb vermieden.

Reinigungsfreundliche Konstruktion

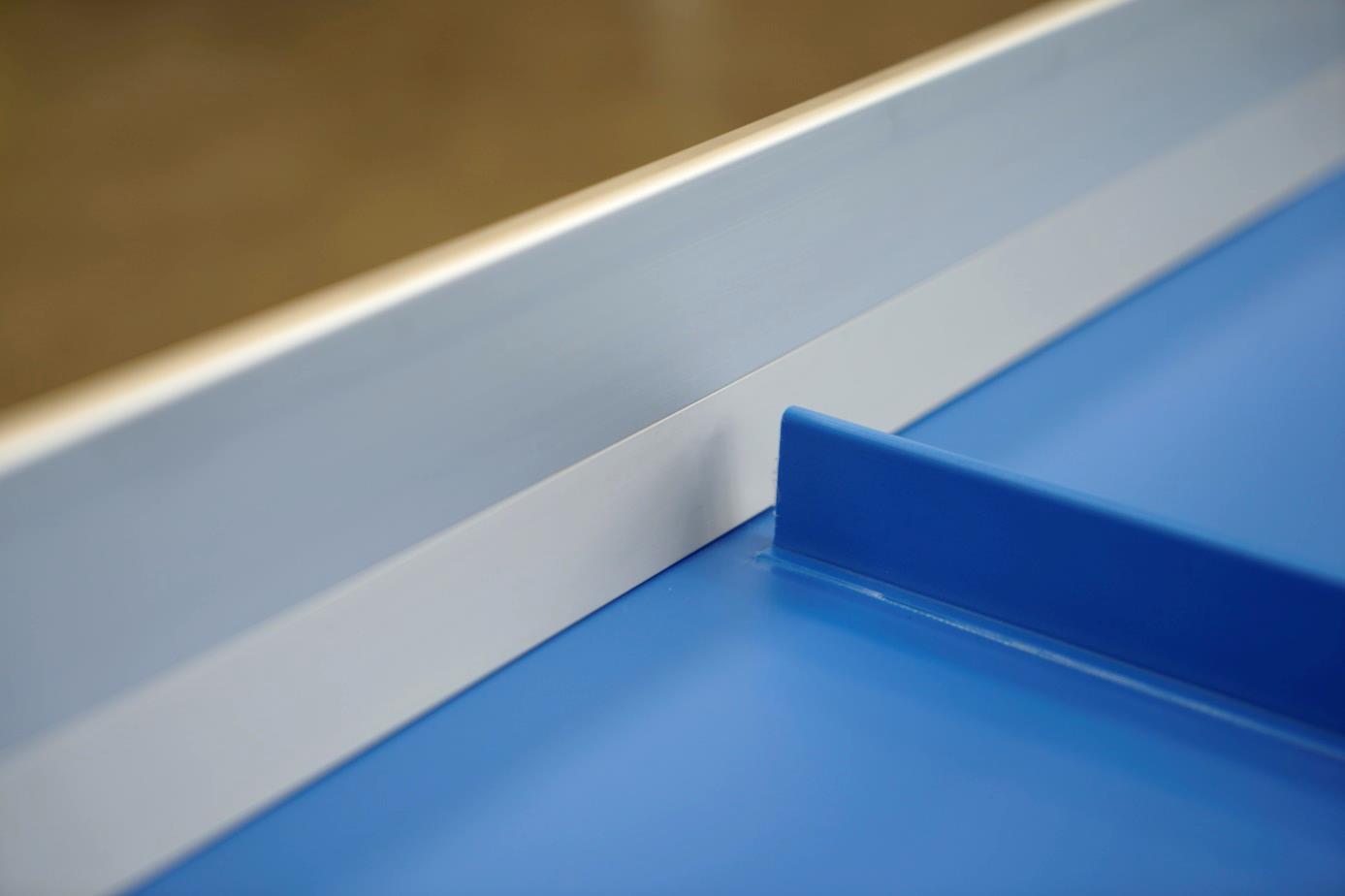

In Reinräumen wird höchster Wert darauf gelegt, dass sämtliche Flächen möglichst reinigungsfreundlich ausgeführt und alle Bereiche möglichst einfach zugänglich sind. MTF Technik bietet hier Aluminiumprofile mit eloxierten Oberflächen an, die im Detail über viel Know-How verfügen. So sind z.B. die seitlichen Dichtleistenprofile mittels eines Clip-Mechanismus am eigentlichen Leitprofil befestigt.

Somit können wir uns auf unterschiedliche Laufdeckenstärken einfach anpassen und den Spalt zwischen feststehendem Profil und beweglichem Gurt so groß wie möglich oder so gering wie nötig gestalten. Bei Reinraumanwendungen versuchen wir, einen möglichst großen Spalt zwischen Gurt und Seitenführung bzw. Dichtleiste zu realisieren, damit es nicht zu Kontakt und somit zu Abrieb kommt. Inwieweit dies möglich ist, hängt allerdings auch vom Fördergut ab, denn natürlich dürfen sich auch keine Bauteile in den Spalt schieben.

Der Clip-Mechanismus ermöglicht, dass für die Befestigung im produktberührenden Bereich keinerlei Schrauben notwendig sind. Somit ergeben sich komplett glatte Oberflächen, die einfach zu reinigen sind. Der Entfall von Schrauben verhindert gleichzeitig auch die Entstehung von Stoßkanten, an denen Bauteile beschädigt werden könnten.

Die Dichtleisten sind darüber hinaus noch mit einer leichten Schräge von etwa 6° versehen, so dass sich zwischen Mitnehmerstollen und Dichtleiste eine nach oben öffnende Geometrie ergibt. Dies vermeidet Klemm- und Schleifeffekte von Bauteilen in diesem Bereich.

Integration von Ionisationsgeräten

Gerade in der Kunststoffteilefertigung kommt es immer wieder zu statischen Aufladungen der Bauteile. Neben einer möglichen Gefährdung der Mitarbeiter durch einen Stromschlag haben die Aufladungen gerade in Reinräumen den negativen Nebeneffekt, dass dadurch Staub angezogen wird.

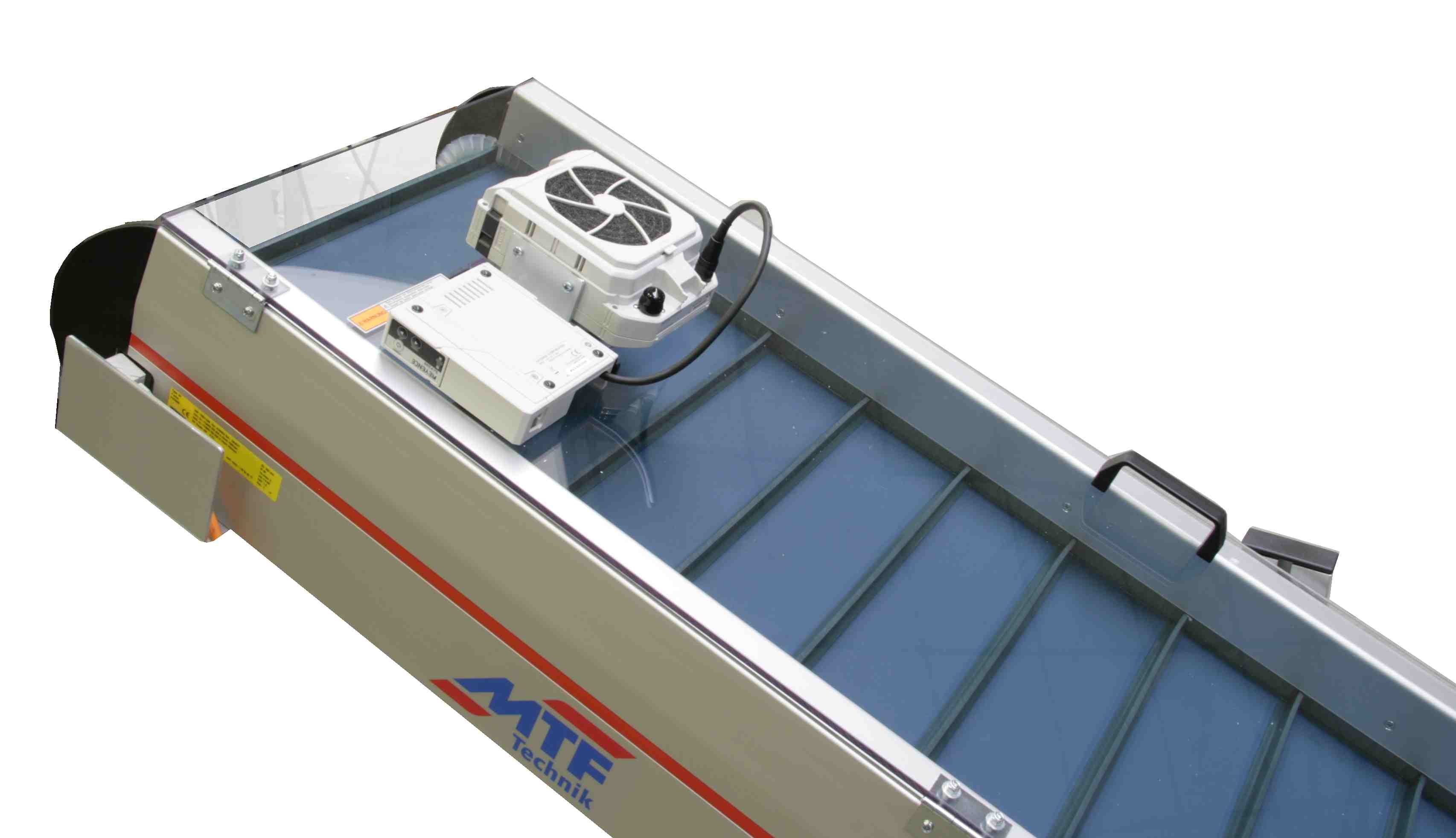

Um dies zu verhindern, müssen die Bauteile entladen werden. MTF Technik setzt hierzu je nach Anwendungsfall unterschiedliche Ionisationsgeräte von verschiedenen Herstellern ein. Die Geräte werden dann üblicherweise auf Bandabdeckungen oder Übergabehauben montiert, um das Fördergut entsprechend mit ionisierter Luft zu beaufschlagen.

Weitere Details zu diesem Thema finden Sie auch in unserem Ratgeber zum Thema „Statische Aufladung“

Weitere Praxis-Anwendungsbeispiele zum Thema Reinraum finden Sie auch unter unseren Branchenlösungen

Haben Sie weitere Fragen? Wir stehen für Sie telefonisch unter +49226194310 oder info@mtf-technik.de zur Verfügung oder benutzen Sie unser Kontaktformular.