In diesem Demonstrationsvideo wird die Funktionsweise eines Flächenmetalldetektors am Förderband veranschaulicht.

Metalldetektion beim Förderband

Problemstellungen:

- Schutz einer Kunststoff-Schneidmühle bzw. der Schneidmühlen-Messer vor Beschädigung durch Fremdstoffe (Metalle)

- Feststellung von metallischen Verunreinigungen in Produkten zur Qualitätskontrolle, z.B. in der Lebensmittelindustrie oder bei Kunststoffverpackungen

- Qualitätskontrolle bei metallischen Einlegeteilen (Anwesenheitskontrolle metallischer Teile)

- Detektion von Verunreinigungen in geschreddertem Material

Lösungen für die Fördertechnik:

Flächenmetalldetektoren

Flächenmetalldetektoren werden zur Erfassung metallischer Verunreinigungen im Fördergut (Schütt- und Stückgüter) bei Materialhöhen bis zu maximal ca. 100mm eingesetzt. Dabei können magnetische und auch nicht magnetische Verunreinigungen detektiert werden (Stahl, Edelstahl, Aluminium, Kupfer, etc.). Sie können in den Rahmen des Förderbands integriert oder z.B. unterhalb von Rutschen montiert werden.

Wird Metall erkannt, können über die Steuerung und angeschlossene Auswertesysteme des Förderbands verschiedene Maßnahmen ergriffen werden, z.B.

- Bandstopp, Neuanlauf über manuellen Reset

- Bandreversierung für eine einstellbare Zeit

- Signalhupe

- Signalleuchte

- Ansteuerung einer Ausschleusvorrichtung, z.B. pneumatisch

- Ereigniszähler

- Etc.

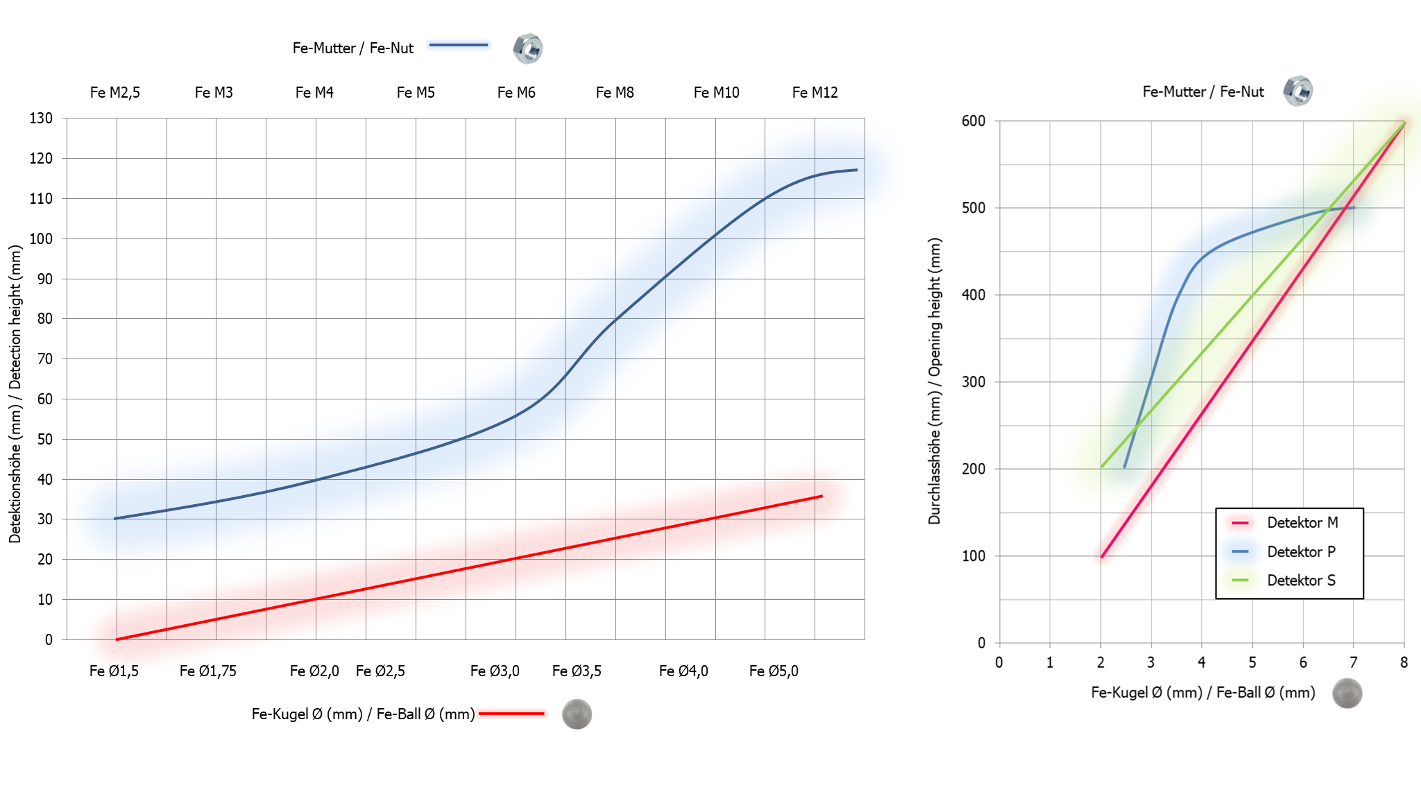

Die Empfindlichkeit des Metalldetektors hängt maßgeblich von der Entfernung der metallischen Verunreinigung von der Detektoroberfläche ab (siehe Diagramm zur Sensitivität unten auf der Seite). Je nach Hersteller der Detektoren sowie der Rahmenbedingungen unterliegt die Empfindlichkeit gewissen Schwankungen.

Video zur Funktionsweise des Flächenmetalldetektors beim Förderband siehe unten

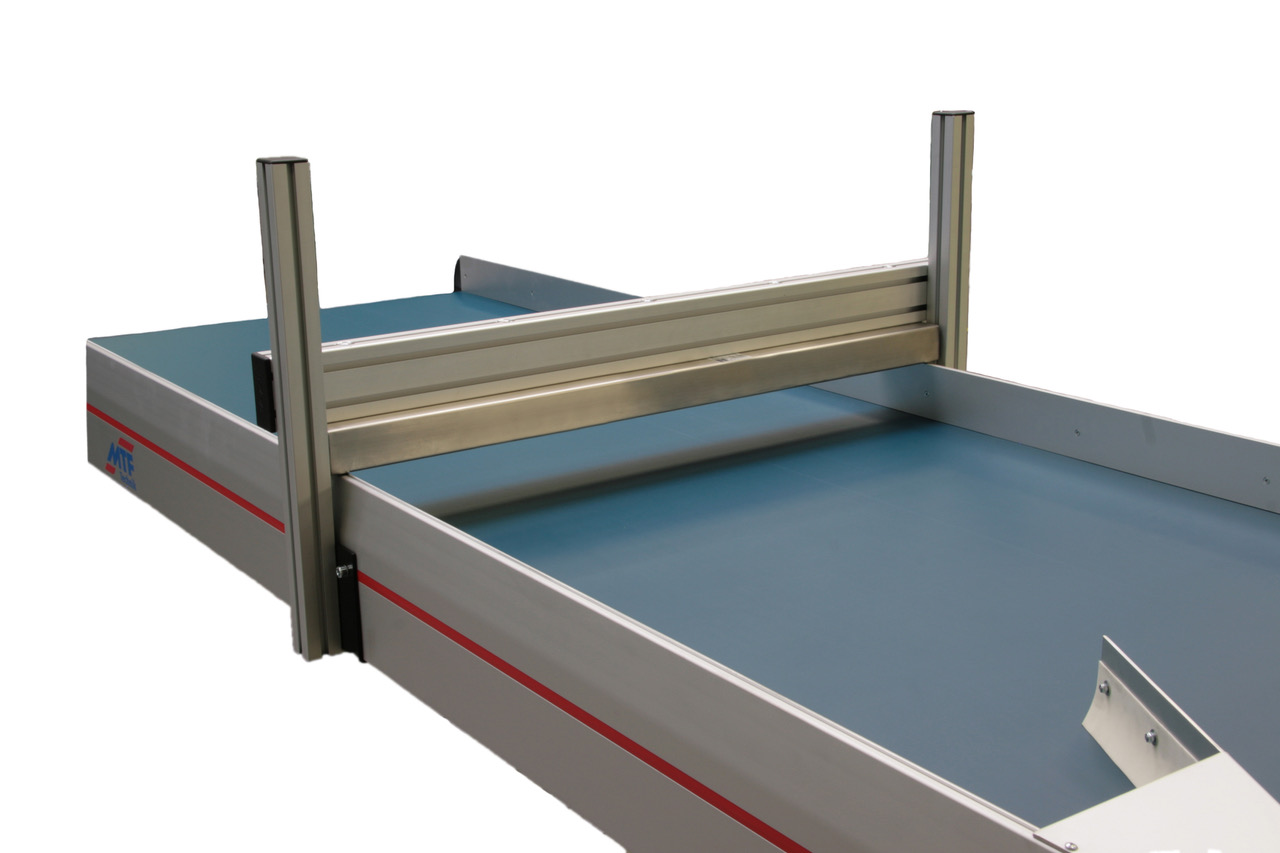

Tunnelmetalldetektoren

Tunnelmetalldetektoren werden bei größeren Materialhöhen zum Aufspüren aller Metalle im Förderstrom eingesetzt. MTF Technik setzt in erster Linie teilbare Tunnelmetalldetektoren am Förderband ein. Diese haben den Vorteil, dass sie einfach in die Konstruktion des Förderbands eingebunden und vor allen Dingen auch die Gurte als endlos verschweißte Ausführung verwendet werden können.

Geschlossene Tunneldetektoren eigenen sich vor allen Dingen dann, wenn z.B. flache Förderbänder komplett in den Tunnel geschoben werden sollen oder wenn das Fördergut über Rutschen oder im freien Fall durch den Detektor gelangt. Sie besitzen eine noch höhere Empfindlichkeit als teilbare Ausführungen.

Die Empfindlichkeit der Detektoren hängt in erster Linie von der lichten Durchlasshöhe ab. Je kleiner die Durchlasshöhe, umso höher die Empfindlichkeit. Dabei werden Stahlteile deutlich besser erkannt als z.B. Teile aus Edelstahl (grober Richtwert: Faktor 2) oder anderen Metallen wie Kupfer, Aluminium, Messing (hier liegt der Faktor etwa zwischen 1,2 und 1,8).

Tunnelmetalldetektoren benötigen eine spezielle Konstruktion des Förderbandes mit einer auf den Detektor abgestimmten metallfreien Zone, d.h. in diesem Bereich wird der sonst aus Aluminium bestehende Förderbandkörper komplett getrennt und durch eine Holzkonstruktion ersetzt. Für ein möglichst gutes Detektionsergebnis ist darauf zu achten, dass möglichst wenig Vibrationen auf den Detektor übertragen werden. Ebenso müssen Einflüsse durch Feuchtigkeit, elektromagnetische Störfelder, etc. berücksichtigt werden.

Da die Tunneldetektoren sehr empfindlich sind und auch in Richtung der Öffnung auf Störungen reagieren, muss sichergestellt werden, dass z.B. keine elektromagnetischen Störfelder sich zu nah am Detektor befinden (z.B. Steuerungen von anderen Anlagen, Motoren und Antrieb). Ebenso sollten Vibrationen möglichst vermieden werden (z.B. Staplerverkehr neben dem Gerät, Fallprozesse von Fördergut auf das Förderband, etc.).

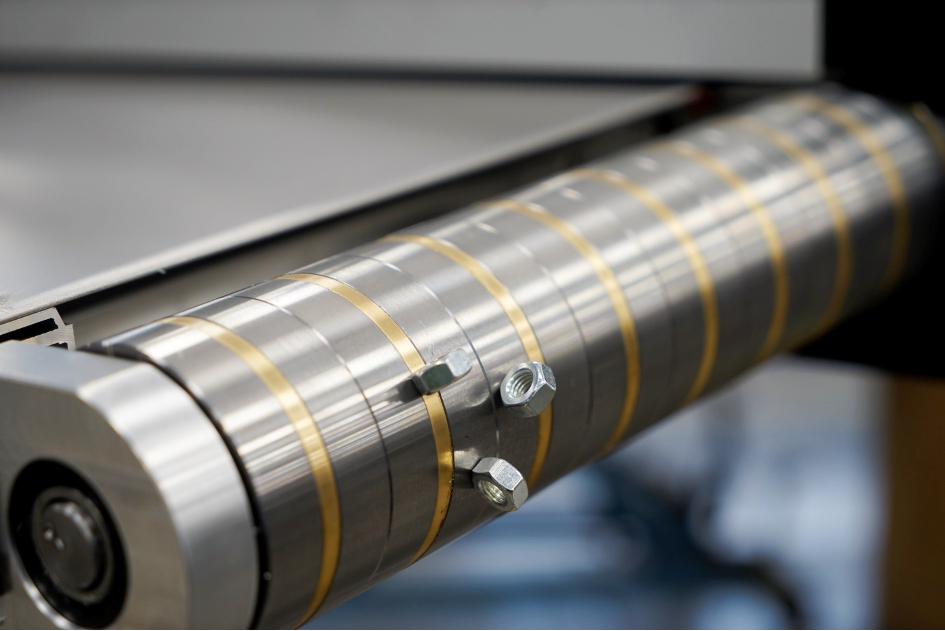

Magnetische Antriebsrolle

Eine magnetische Antriebsrolle wird am Auslauf des Förderbandes montiert (ziehender Antrieb). Sie trennt ferromagnetische Teile aus einem kontinuierlichen Förderstrom und transportiert diese kontinuierlich ab. Je nach Dicke des Förderstroms kann auch eine Kombination aus magnetischer Antriebsrolle und Plattenmagnet über dem Förderband sinnvoll sein.

Auf diese Weise zieht der Plattenmagnet die Fremdkörper aus den oberen Produktschichten, während die magnetische Antriebsrolle die unteren Schichten des Produktstroms von Fremdkörpern separiert.

Video zur Funktionsweise der magnetischen Antriebsrolle siehe unten

Plattenmagnete als Zubehör

Plattenmagnete werden eingesetzt, um geringe Mengen größerer eisenhaltiger Fremdkörper aus einem kontinuierlichen und leicht durchlässigen Förderstrom zu separieren. Sie können z.B. über einem Förderband, über oder unter Rutschen oder im freien Fall angeordnete werden. Je nach Aufgabenstellung können unterschiedliche Magnetmaterialien eingesetzt werden (Ferrit oder Neodym-Eisen-Bor).

Der Vorteil dieser Lösung besteht in der Einfachheit. Plattenmagnete benötigen keine Energieversorgung oder Auswerteelektronik. Sie sind entsprechend leicht zu integrieren oder zu installieren.

Der Nachteil besteht darin, dass der Plattenmagnet manuell von eventuell angezogenen Fremdkörpern gereinigt werden muss.

In diesem Demonstrationsvideo wird die Funktionsweise der magnetischen Antriebsrolle am Förderband veranschaulicht.

Haben Sie weitere Fragen? Wir stehen für Sie telefonisch unter +49226194310 oder info@mtf-technik.de zur Verfügung oder benutzen Sie unser Kontaktformular.