Hohe Temperatur des Materials

Problemstellungen:

-

Heiße Teile müssen mit einem Förderband transportiert werden und daher wird eine robuste Laufdecke benötigt

-

Wie kann man Teile beim Fördern gezielt abkühlen, damit sie weiterverarbeitet/verpackt werden können

Lösungen für die Fördertechnik:

MTF Technik beschäftigt sich seit vielen Jahren mit dem Transport von heißen Teilen. Je nach Aufgabenstellung bieten sich folgende Lösungen an:

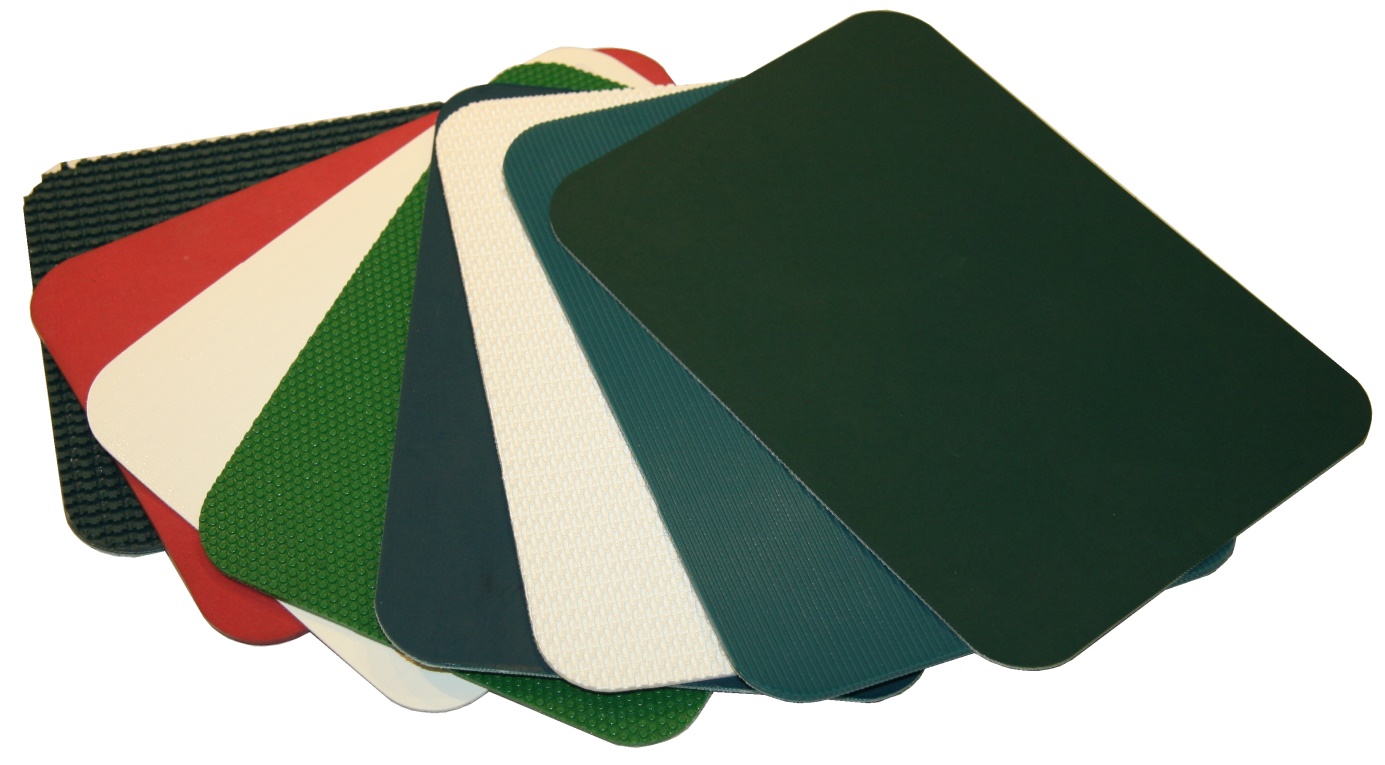

Im Kunststoff-Spritzgussbereich liegen die Teiletemperaturen nach der Entformung zu großen Teilen unter 80°C. Diese Temperatur ist für nahezu alle Fördergurte vollkommen unproblematisch. Hier gibt es eine große Auswahl verschiedener Materialien (PVC, PU, Filz, Polyester, Plüsch, Gummi, Silikon, etc.), die auch nahezu alle sonstigen Anforderungen (z.B. FDA-Konformität, Oberflächenstruktur, Einsatzfähigkeit auf abgewinkelten Förderbändern, antistatische Eigenschaften, Ölbeständigkeit, etc.) erfüllen.

Bei Temperaturen der Teile oberhalb 80°C bis 100°C wird die Auswahl möglicher Gurte für das Förderband bereits deutlich eingeschränkt. So verringert sich beispielsweise das Spektrum möglicher Gurte mit FDA-Zertifikat. Auch die Auswahlmöglichkeiten von Gurten für abgewinkelte Förderbänder oder die Möglichkeit Mitnehmerstollen oder Wellkanten aufzubringen wird dann sehr eingegrenzt. Laufdecken mit Oberflächen aus PVC oder PU können dann in der Regel nicht mehr eingesetzt werden.

Bei abgewinkelten Förderbändern oder der Notwendigkeit von Mitnehmerstollen konzentriert sich die Auswahl dann immer mehr z.B. auf Polyestergurte wie der MTF- Gurt Nr. 12. Diese ist sehr strapazierfähig und kann sehr vielseitig eingesetzt werden. Auch Filzgurte oder in einigen Fällen auch Gummimaterialien können eine Alternative darstellen, sind aber hinsichtlich der Breite ihrer Einsatzfälle schon deutlich eingeschränkt.

Bei Dauertemperaturen oberhalb 120°C bis 130°C bleiben vor allen Dingen noch Silikongurte als Alternativen übrig. Der MTF-Gurt Nr. 22 (Silikon, weiß) kann für Langzeittemperaturen bis zu 180°C eingesetzt werden. Aufgrund seiner FDA-Zulassung ist er sogar für medizintechnische Anwendungen geeignet. Allerdings kann dieser Gurt nicht auf abgewinkelten Förderbändern eingesetzt werden und auch die Aufbringung von Mitnehmerstollen etc. ist nicht möglich.

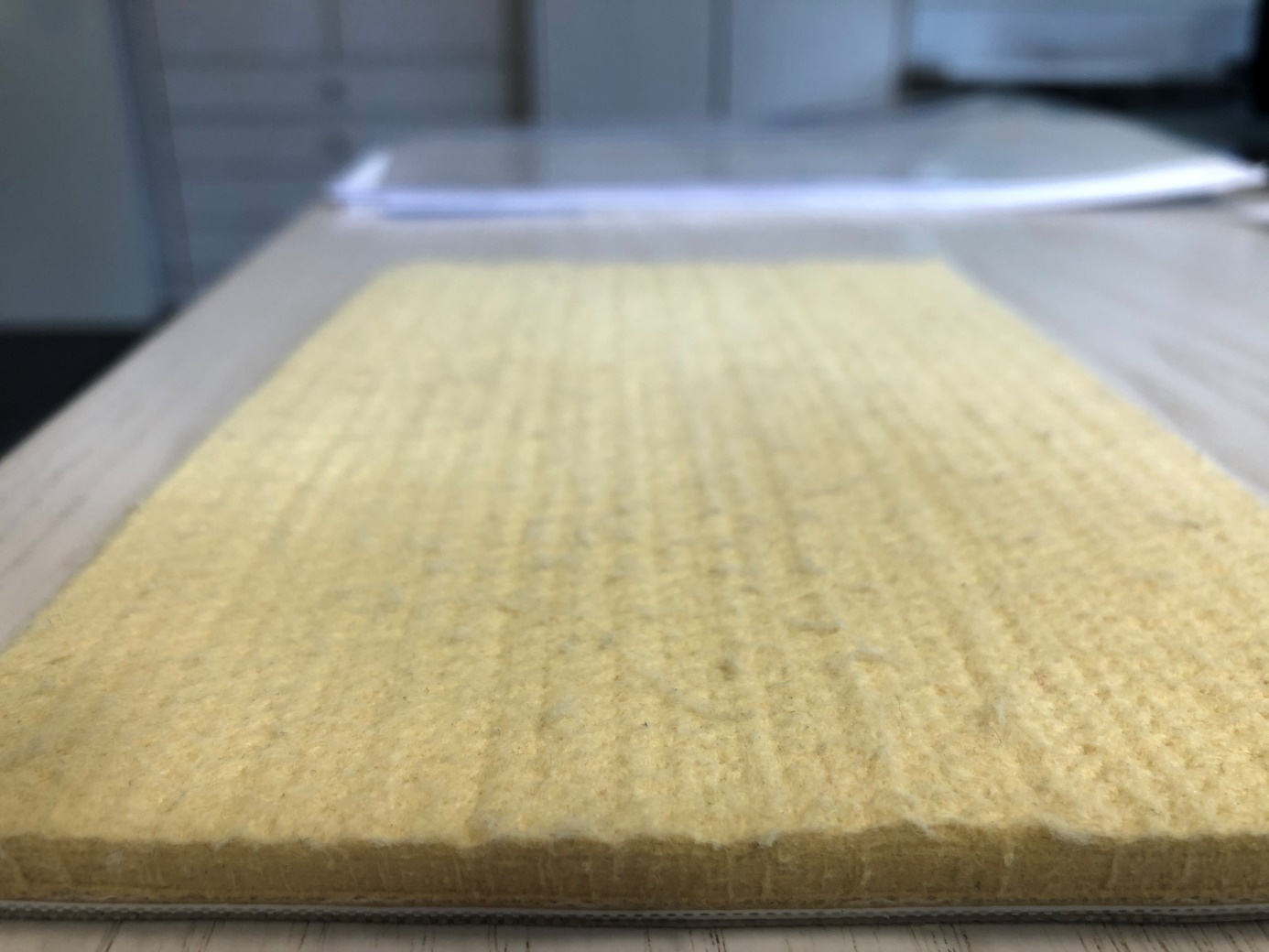

Gurte für Hochtemperaturanwendungen 1

Bei noch höheren Temperaturen, wie sie z.B. im Druckgussbereich vorkommen, können als Sonderlösung auch Kevlarfilzgurte eingesetzt werden. Hierbei handelt es sich um endlos gewebte Laufdecken, die für Kontakttemperaturen von bis zu 350°C geeignet sind. Diese Art Gurt kann aber ebenfalls nur auf geraden Förderbändern montiert werden und erlaubt keine Aufbringung von Mitnehmerstollen, etc.

Bei der Angabe von Temperaturbeständigkeiten von flexiblen Gurten handelt es sich in der Regel um Dauertemperatur-beständigkeiten. Das bedeutet, dass z.B. ein bis 80°C temperaturbeständiger Gurt in einem 80°C heißen Ofen dauerhaft betrieben werden darf.

Wenn die Teiletemperatur des Fördergutes beim Auftreffen auf den Gurt mehr als 80°C beträgt, so hängt es maßgeblich von der Geometrie sowie dessen Wärmeleitfähigkeit ab, ob es zu einem Problem kommen kann. Stellt man sich einen dickwandigen Würfel vor, der flächig auf dem Gurt aufliegt, so hat dies einen gänzlich anderen Einfluss auf den Gurt wie ein ebenso schweres Teil, welches sich z.B. fein verästelt oder nur punktuelle Auflagepunkte auf dem Gurt besitzt. Beim Würfel wird die Teiletemperatur voraussichtlich vollständig an den Gurt abgegeben, bei dem punktuell aufliegenden Teil nicht.

Darüber hinaus spielt auch die Einwirkdauer eine ganz wesentliche Rolle. Werden Teile z.B. auf einem Förderband abgelegt, um dort gezielt langsam abzukühlen, so wird auch hier der Wärmeübertrag auf den Gurt entsprechend groß sein. Wenn Teile auf einem kurzen Förderband mit hoher Bandgeschwindigkeit abtransportiert werden, so können auch deutliche heißere Teile befördert werden, als dies der Angabe der Temperaturbeständigkeit der Gurte entspricht. Während der kurzen Kontaktzeit heizt sich der Gurt dabei nicht auf und kann auch immer wieder ausreichend abkühlen.

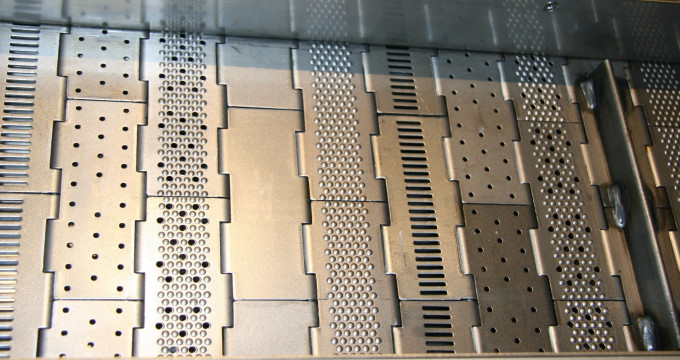

Stahlscharnierplattenband

Gerade im Druckgussbereich ergeben sich aus der Kombination aus hohen Temperaturen und starker mechanischer Beanspruchung Anforderungen, die durch Gurtförderbänder nicht mehr erfüllt werden können. Insbesondere wenn ansteigende Förderstrecken den Einsatz von Mitnehmerstollen erforderlich machen, sind Stahl-Scharnierplattenbänder in der Regel die beste Lösung.

Die beidseitig kettengeführten Stahl-Scharnierplatten haben eine Dauertemperaturbeständigkeit von 300°C und können so optimal als Abkühlstrecke genutzt werden. Die Konstruktion der MTF Stahl-Scharnierplattenförderbänder verfügt über integrierte Federspanner, die dafür sorgen, dass die Spannung der Kette immer gewahrt bleibt. So können auch Temperaturschwankungen und damit Längendehnungseffekte optimal ausgeglichen werden.

Scharnierplatten in Normalstahl und Edelstahl sowie viele verschiedene Oberflächen ermöglichen Lösungen für viele unterschiedliche Anwendungsfälle.

Stahlgewebeförderband

Insbesondere wenn eine starke Luftdurchströmung der Förderstrecke notwendig ist, um Bauteile abzukühlen, bieten sich die Stahlgewebeförderbänderzum Transport heißer Teile an. Die offene Struktur der Stahlgewebegurte ermöglicht, dass das Fördergut bestmöglich mit Luft umströmt und somit abgekühlt wird.

Damit eignen sich solche Drahtgurtförderbänder insbesondere auch für den Transport heißer Hohlkörperteile, die auf einem glatten Gurt oder auch auf Stahlscharnierplatten keine oder keine ausreichende Belüftung der inneren Struktur erzielen könnten. Hier können zusätzliche Ventilatoren unter- und/oder oberhalb des Förderbandes für zusätzliche Abkühlung sorgen.

Die Stahlgewebegurte können für höchste Temperaturbereiche eingesetzt werden. Die Kontakttemperaturen des Fördergutes können dabei bis über 1.000°C gehen (nur bei Stahlgewebegurten ohne Kettenführung). Bei solchen extremen Temperaturen muss allerdings im Einzelfall genau der Einsatzfall geprüft werden. Hier spielen Förderbandabmessung, Bandbelastung, Funktion, etc. eine große Rolle.

Bei sehr hohen Temperaturen erfolgt die Obertrumabtragung in der Regel über ein Edelstahl-Lochblech, bei niedrigeren Temperaturen bzw. bei ausreichender Abkühlmöglichkeit können auch Kunststoff-Gleitleisten (bei Bedarf Hochtemperatur-Kunststoffe) eingesetzt werden.

In Abhängigkeit von der Aufgabenstellung können sehr heiße Teile auch in einem Flüssigkeitsbad abgekühlt/abgeschreckt werden.

Für diesen Anwendungsfall bietet MTF Technik Wasserförderbänder in unterschiedlichen Ausführungen an. Sind die Teile schwerer als Wasser, so sind diese Förderbänder in der Regel in abgewinkelter Form konstruiert. Bei schwimmenden Teilen kann auch eine Kombination aus zwei geraden Förderbändern eingesetzt werden. Dies sorgt dafür, dass die Teile dann bei Bedarf auch für eine definierbare Zeit unter Wasser gedrückt werden – dies spielt zum Beispiel bei sogenannten Konditionierförderbändern eine wesentliche Rolle. Hier wird neben der Abkühlung gleichzeitig auch eine definierte Wasseraufnahme der Bauteile gewünscht.

Der Wasserbehälter wird dabei oftmals an den Kühlkreislauf einer Produktionsmaschine angeschlossen, so dass die Abwärme entsprechend abgeführt wird und ein konstantes Abkühlergebnis erzielt wird. Ob eine solche Lösung in Betracht kommt, hängt oftmals auch von den speziellen Kundenanforderungen oder auch den Materialeigenschaften des Fördergutes ab.

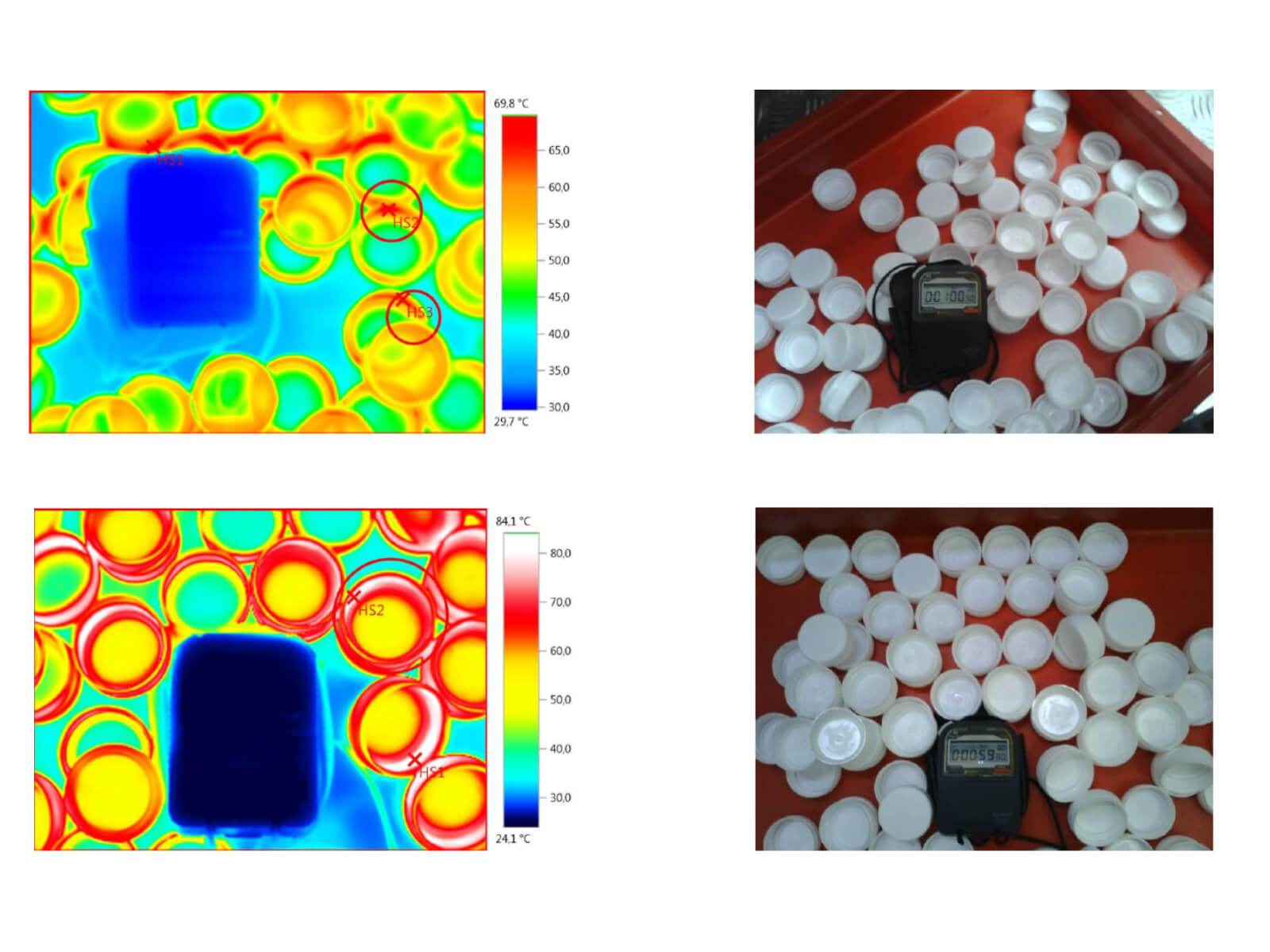

Lüfter am Förderband

Ein extrem wirksames und energieeffizientes Mittel zur Teilekühlung sind Ventilatoren. Gerade bei der Produktion von Masseteilen wie z.B. Verschlusskappen, etc. werden innerhalb sehr kurzer Zykluszeiten große Teilemengen produziert. Die Teile sind bei der Entformung oftmals noch sehr warm und weich. Damit sie sich im Auffangbehälter nicht unter ihrem eigenen Gewicht verformen, müssen sie schnell abgekühlt werden.

Ventilatoren können die während des Transportvorgangs auf dem Förderband das isolierende „Luftpolster“ um die Teile herum einfach wegblasen. Aus der Luftbewegung ergibt sich eine Art „Windchill-Effekt“, der die Teile deutlich schneller abkühlen lässt als bei unbewegter Luft.

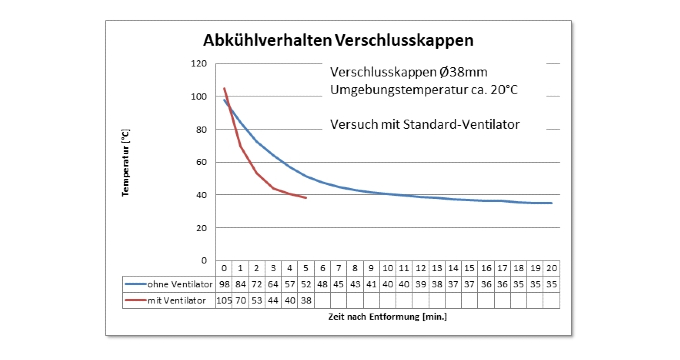

Im Versuch links ist erkennbar, dass bei Verwendung eines standardmäßigen Zimmerventilators die Teiletemperatur eine Minute nach der Entformung von 105°C auf 70°C gefallen ist (ΔT = 35 °C) während bei „Windstille“ die Temperatur lediglich um 14°C fällt.

Werden diese Messwerte in einem Diagramm aufgeführt, so zeigt sich der Unterschied deutlich. Insbesondere direkt nach der Entformung wirkt sich ein Ventilator sehr stark aus. Deshalb führt MTF Technik Förderbänder in solchen Fällen in der Regel mit Bandabdeckungen aus, auf denen Lüfter möglichst direkt am Bandeinlauf montiert werden. Dies senkt die Teiletemperatur und schont den Gurt – so können selbst bei sehr heißen Teilen oftmals standardmäßige Gurte eingesetzt werden, da die hohe Temperatur nur sehr kurzfristig auf die Laufdecke einwirkt.

Im Beispiel links sehen Sie ein Förderband mit mehreren Lüftern, die in der Bandabdeckung integriert werden. Die Bandabdeckung bildet dabei eine Art Tunnel, welcher dafür sorgt, dass die Teile über einen längeren Weg von Luft umströmt werden und somit ihre Wärme besser abgeben können.

Klimageräte und Wärmetauscher

Ähnlich wie Lüfter, jedoch mit einer gesteuerten Temperaturführung können zusätzliche Klimageräte oder Wärmetauscher die Abkühlung der Bauteile verkürzen. Hierzu werden Geräte – in der Regel über entsprechende Rohrleitungen – mit dem Förderband gekoppelt. Die kalte Luft wird dann unter eine Bandabdeckung geblasen. Die Wärmetauscher können z.B. an vorhandene Maschinen-Kühlkreisläufe angeschlossen werden und so bestehende Infrastruktur nutzen.

Diese Lösung hat gegenüber Ventilatoren den wesentlichen Vorteil, dass die Temperatur der eingeblasenen Luft besser geregelt bzw. sogar konstant gehalten werden kann. Bei Lüftern wird nur die Umgebungsluft angesaugt, d.h. das Kühlergebnis ist auch entsprechend von der Umgebungstemperatur abhängig. Dies kann z.B. bei nicht temperaturgeführten Produktionshallen im Sommer zu Problemen führen. Hier spielen dann Klimageräte bzw. Wärmetauscher ihre Vorteile aus.

Separat stehende Klimageräte (so genannte Spot-Cooler) haben den Nachteil, dass sie neben der Kühlleistung ein Vielfaches als Abwärme produzieren. Wenn diese dann in die Produktionshalle geblasen wird, erhöht sich dort entsprechend die Temperatur und das Klimagerät muss umso stärker arbeiten – hier besteht dann die Gefahr der Gerätevereisung. Besser ist also, wenn die Abwärme außerhalb des Produktionsbereichs abgegeben werden kann.

Aufgrund der verhältnismäßig hohen Kosten der Klimageräte und Wärmetauscher empfiehlt MTF Technik in der Regel, zunächst Versuche mit Lüftern durchzuführen. Diese sind deutlich preisgünstiger und erzielen oftmals fast gleichwertige Ergebnisse. Gerade bei dickwandigen Kunststoffteilen muss berücksichtigt werden, dass die Kunststoffe schlechte Wärmeleiter sind. Das heißt, die Kerntemperatur wird selbst bei Beaufschlagung mit gekühlter Luft nicht entscheidend abgekühlt. Hier muss sorgfältig geprüft werden, ob die Investition in ein Klimagerät bzw. Wärmetauscher und vor allen Dingen auch die laufenden Energiekosten gerechtfertigt sind.

Haben Sie weitere Fragen? Wir stehen für Sie telefonisch unter +49226194310 oder info@mtf-technik.de zur Verfügung oder benutzen Sie unser Kontaktformular.